Er zijn verschillende normen, standaarden, wet- en regelgevingen om rekening mee te houden bij het onderhoud van installaties in explosiegevaarlijke omgevingen.

Voor veel bedrijven is het niet duidelijk welke regels er gelden en Howden Maintenance Partners krijgt regelmatig vragen van klanten over EX-equipment.

We beantwoorden hier 5 veelgestelde vragen over EX-equipment:

1. Wat is ATEX?

ATEX is de samentrekking van ATmosphères EXplosives en is de algemeen gebruikte term voor de regelgeving rond explosiegevaarlijke omgevingen. EX-zones zijn te herkennen aan het gele EX-symbool:

ATEX is de samentrekking van ATmosphères EXplosives en is de algemeen gebruikte term voor de regelgeving rond explosiegevaarlijke omgevingen. EX-zones zijn te herkennen aan het gele EX-symbool:

Binnen de EU is wetgeving van kracht die als doel heeft het voorkomen van explosies en het beschermen tegen explosies. De regelgeving richt zich op 3 pijlers:

- Voorkomen dat explosieve atmosferen ontstaan

- Vermijden van ontstekingen

- Beperken van gevolgen van explosies

De wetgeving bestaat uit twee delen: wetgeving rond arbeidsplaatsen en wetgeving rond producten. De wetgeving rond arbeidsplaatsen schrijft voor wat de minimumvoorschriften zijn “voor de verbetering van de veiligheidsbescherming en van de veiligheid van werknemers die door explosieve atmosferen gevaar kunnen oplopen”. De wetgeving rond producten beschrijft wat de minimale veiligheidseisen zijn waar installaties en apparaten (producten) aan moeten voldoen die gebruikt worden in explosiegevaarlijke omgevingen in alle lidstaten van de Europese Unie.

Producten die geschikt zijn voor gebruik in ATEX zones worden EX equipment genoemd. Deze zijn te herkennen aan het EX logo:

Producten die geschikt zijn voor gebruik in ATEX zones worden EX equipment genoemd. Deze zijn te herkennen aan het EX logo:

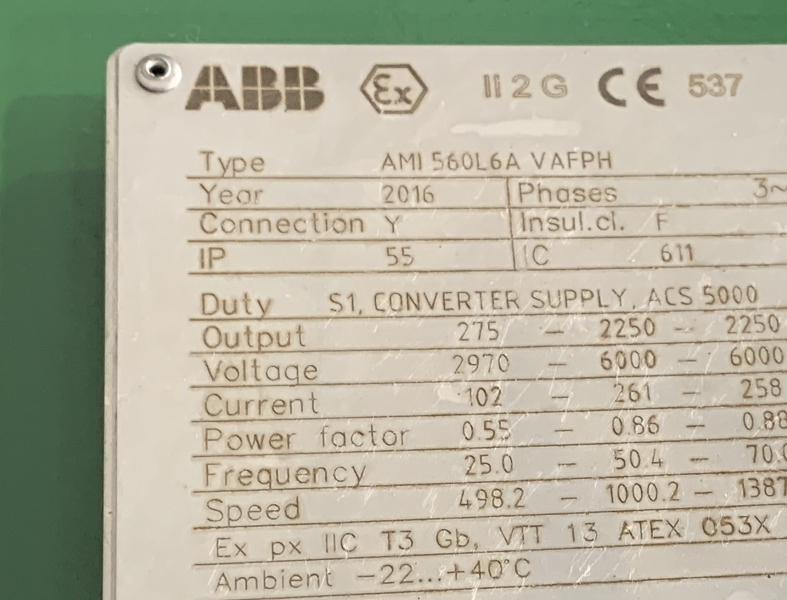

2. Wat betekenen afkortingen zoals Ex e en Ex d?

Fabrikanten van apparatuur die geschikt is voor gebruik in ATEX zones voorzien verschillende beschermingswijzen die gericht zijn op het voorkomen van explosieve atmosferen, het vermijden van ontstekingen en het beperken van de gevolgen van explosies. Veelvoorkomende beschermingswijzen zijn:

Elektrisch apparatuur:

- Ex e Verhoogde Veiligheid

- Ex d Drukvaste Behuizing

- Ex de Drukvaste behuizing met een klemmenkast verhoogde veiligheid

- Ex n Niet Vonkend

- Ex p Overdruk

- Ex t Bescherming stof explosie

- Ex i Intrinsieke veiligheid

Non-elektrische apparatuur Ex h met als eigenschap:

- b Bewaking van ontstekingsbronnen

- c Constructieve veiligheid

- k Vloeistof vulling

De beschermingswijzen geven aan of apparatuur geschikt is voor het gebruik in ATEX-zones die volgens de wetgeving rond arbeidsplaatsen worden gedefinieerd.

3. Gaat het bij EX-equipment uitsluitend om elektrische machines?

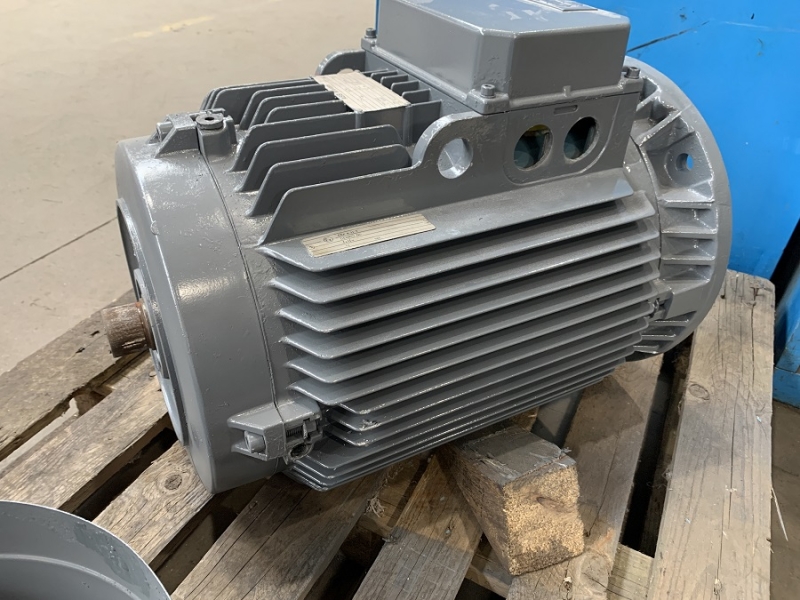

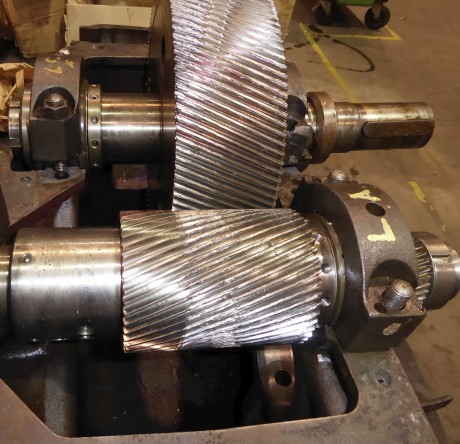

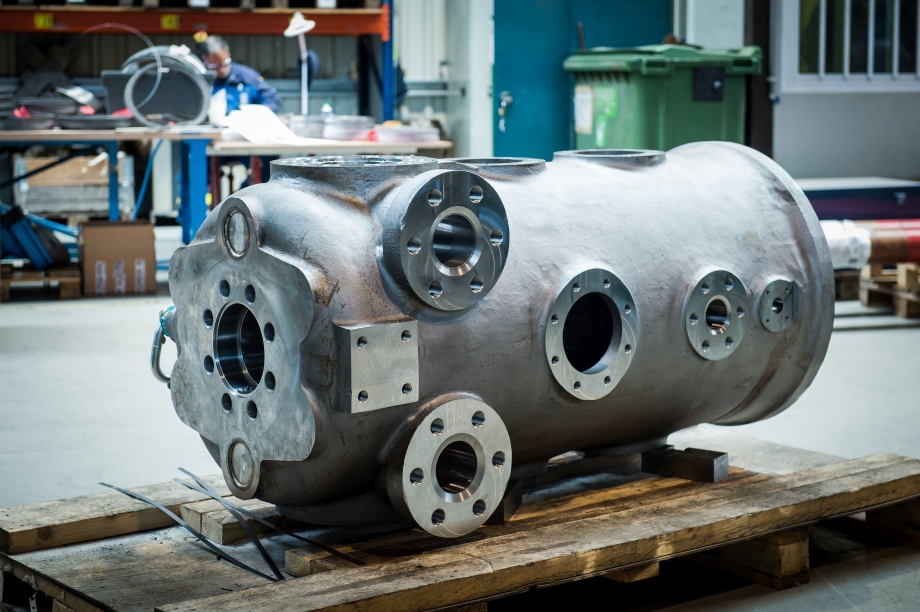

Nee. De regelgeving voor EX-equipment beperkt zich niet tot alleen elektrische apparaten (elektromotoren, generatoren, computers, sensoren, transformatoren, etc.), maar is van toepassing op de gehele installatie.

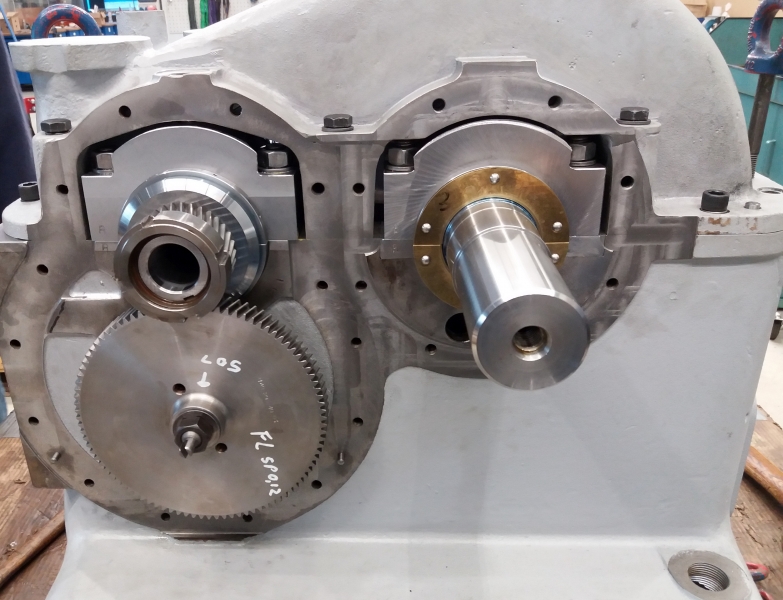

Mechanische machines en apparaten zoals pompen, tandwielkasten, kleppen, ventilatoren en blowers moeten ook voldoen aan de wetgeving voor EX equipment wanneer ze gebruikt worden in ATEX zones.

4. Is het toegestaan om EX-equipment te repareren?

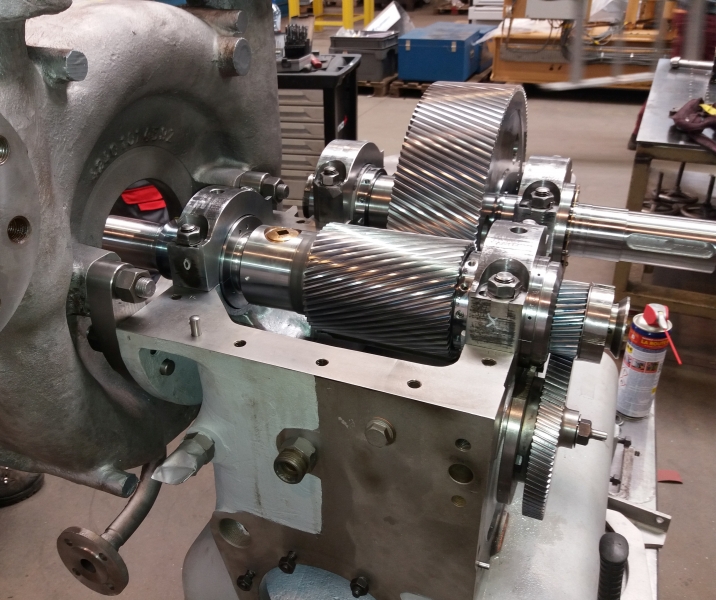

Ja. In tegenstelling tot wat regelmatig beweerd wordt, is het toegestaan om EX-equipment te repareren. Reparaties en herstellingen mogen uitgevoerd worden door de oorspronkelijke fabrikant of een gespecialiseerde werkplaats die erkend is voor het repareren van EX-equipment.

Eigenaren of gebruikers van EX-equipment hebben zelf altijd de keuze om te kiezen voor de fabrikant of een gecertificeerde leverancier.

Gecertificeerde leveranciers zijn erkend door een notified body of aangemelde keuringsinstantie. Een notified body is een onafhankelijke keuringsinstantie die er op toe ziet dat de Europese richtlijnen gevolgd worden. De procedures en werkzaamheden van Howden Maintenance Partners zijn gecertificeerd door notified body DEKRA.

Daarnaast is Howden Maintenance Partners door WEG en ABB erkend als approved service center voor EX-motoren en -generatoren.

Documentatie

De documentatie van EX-equipment (bestaande uit onder andere technische specificaties, certificaat en onderhoudshistorie) moet gedurende de levensduur van het EX-materieel zorgvuldig bewaard worden door de gebruiker of eigenaar.

Bij elke reparatie wordt de onderhoudshistorie aangevuld en wordt een uitvoerig rapport opgemaakt. Dit rapport bestaat uit:

- De gegevens van het gevonden defect

- Alle gegevens over de reparatie/revisie

- De lijst van vervangen delen

- De resultaten van alle controles en testen

- Een vergelijking van de resultaten met de toegepaste criteria voor overeenstemming met de eisen

- Een kopie van het contract of de opdracht

- De markering zoals die na reparatie door het reparatiebedrijf is aangebracht

5. Moet EX-equipment altijd opnieuw gekeurd worden na een reparatie?

Nee, zo lang de specificaties van EX-equipment niet veranderen is een keuring niet nodig. Het is vanzelfsprekend dat een reparatie of herstelling geen afbreuk mag doen aan de beschermingswijze van het EX-equipment. Alleen zo kan de installatie na reparatie weer veilig in gebruik genomen worden.

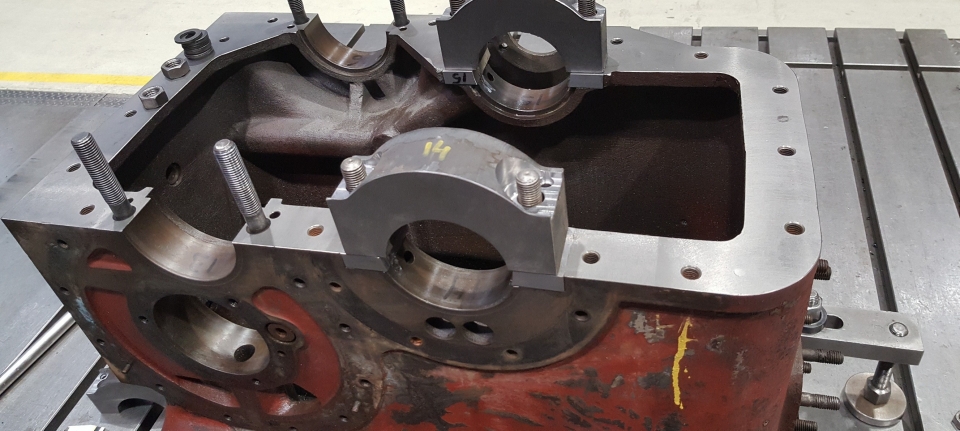

Werkzaamheden waarvoor geen beoordeling als nieuw product nodig is zijn onder andere:

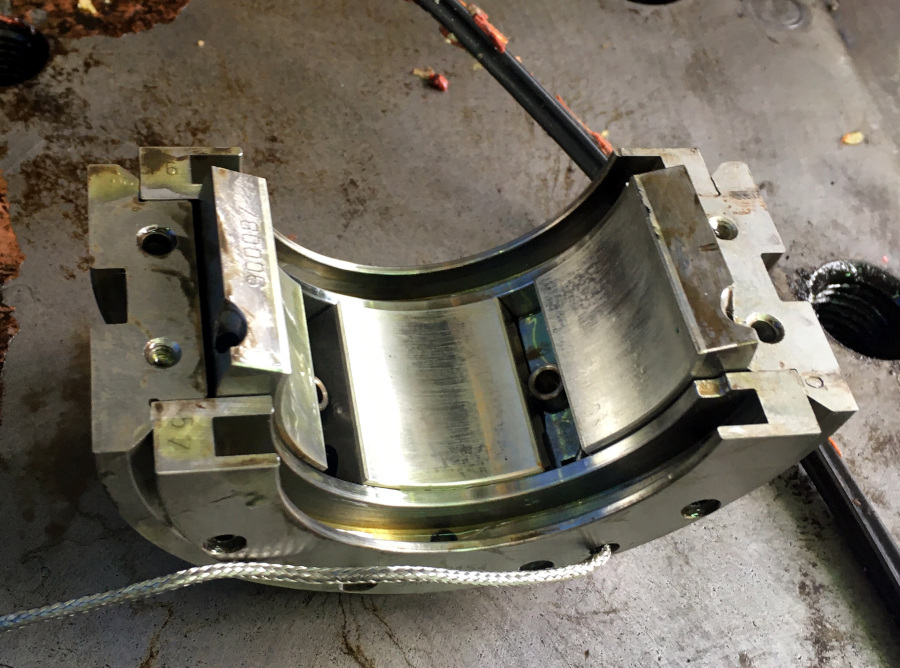

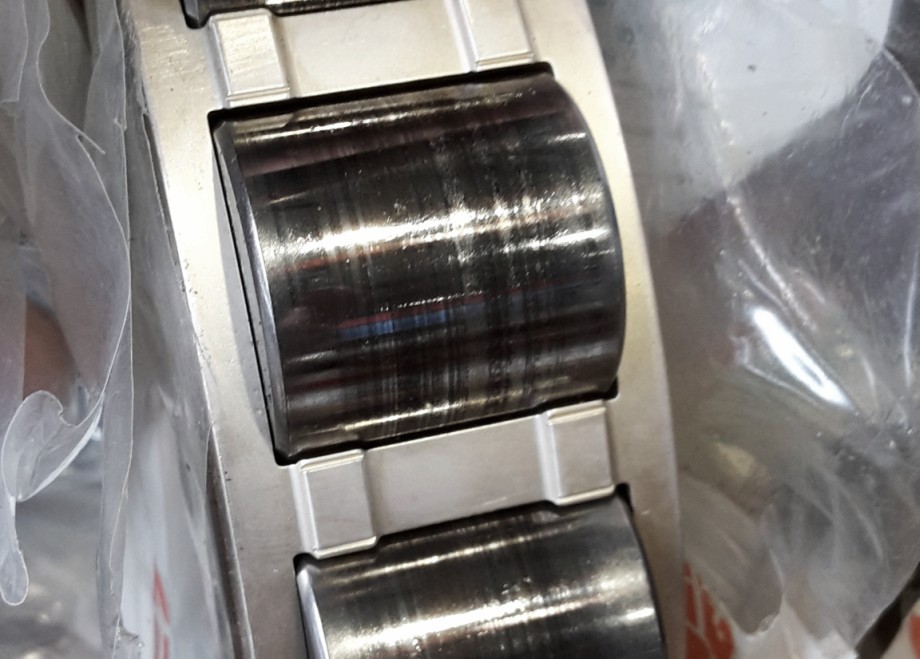

- Verbussen van lagerhuizen

- Vervangen van lagers en andere onderdelen volgens specificatie

- Aanbrengen van een reparatiekenplaat met driehoek of vierkant

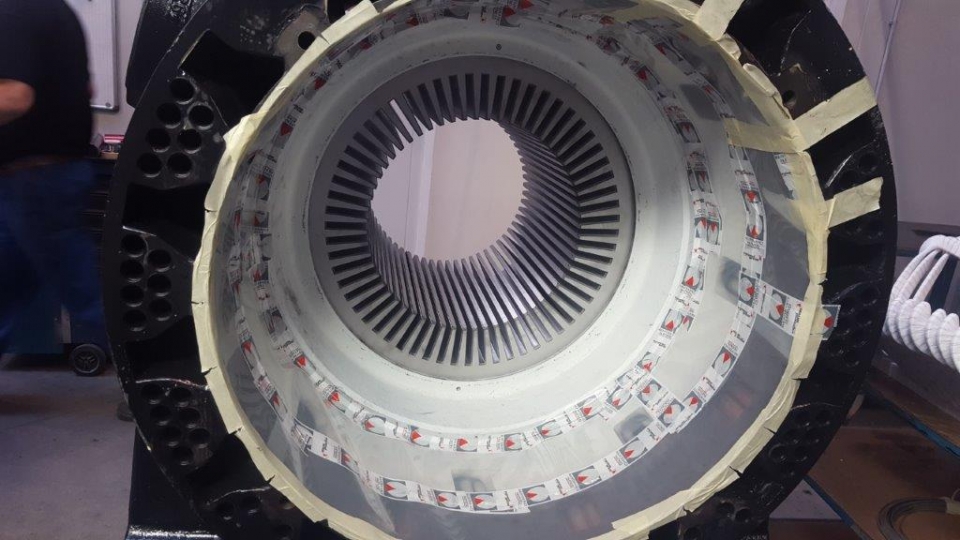

- Herwikkelen (met uitzondering van Exe)

Om de beschermingswijze te waarborgen zal de behuizing van EX-equipment nooit aangepast worden (voorgeboorde gaten mogen niet afgedicht worden en er mag niet in de behuizing geboord worden). Ook de klemmenkast of aansluitingskast van een elektromotor mag niet gewijzigd worden.

Contacteer ons

Heeft u vragen over herstellingen aan Ex-equipment? Wij helpen u graag verder. Contacteer ons via het onderstaande formulier of bel ons op het nummer: +32 3 541 71 40

Maintenance Partners werd gecontacteerd door een klant nadat een

Maintenance Partners werd gecontacteerd door een klant nadat een

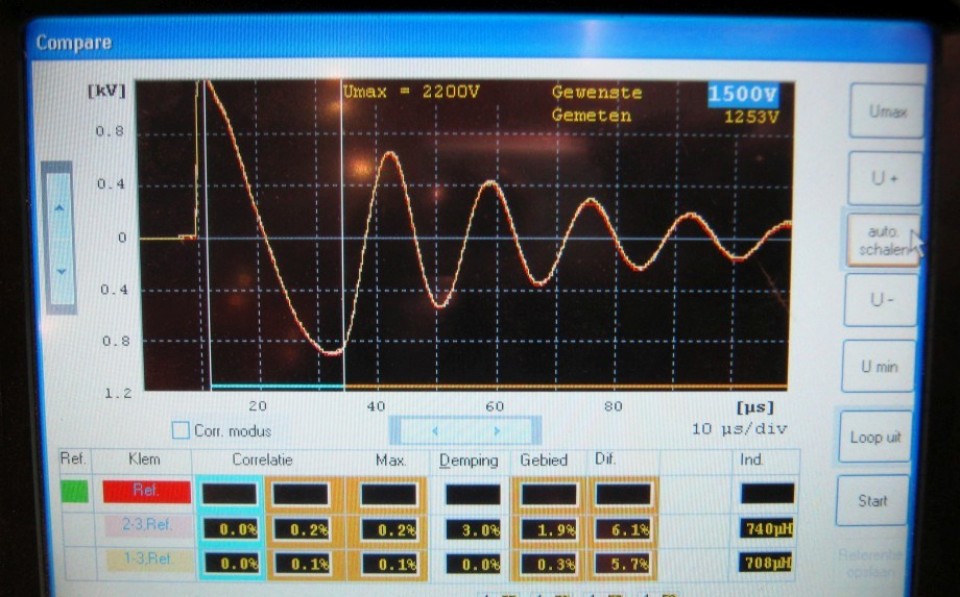

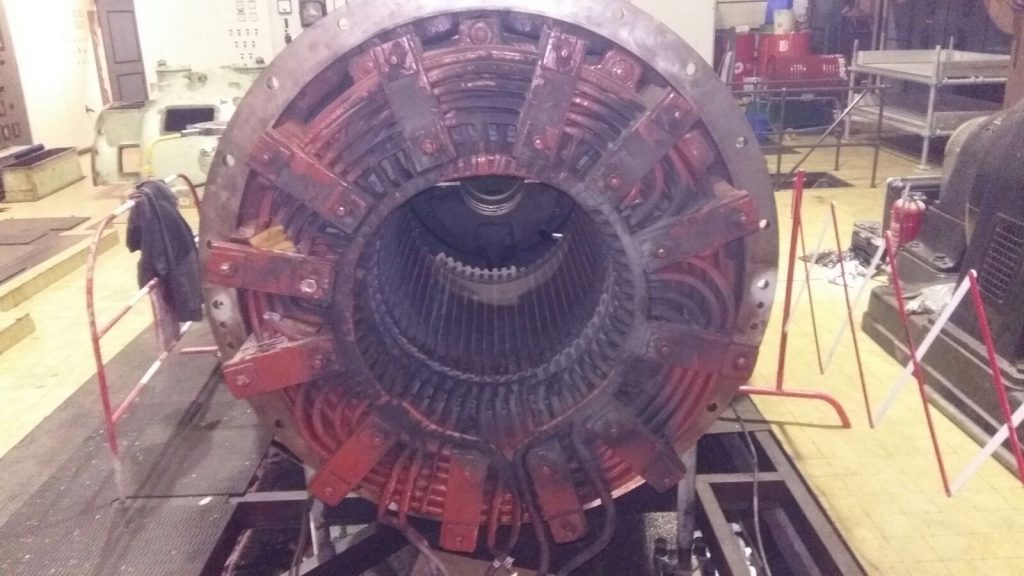

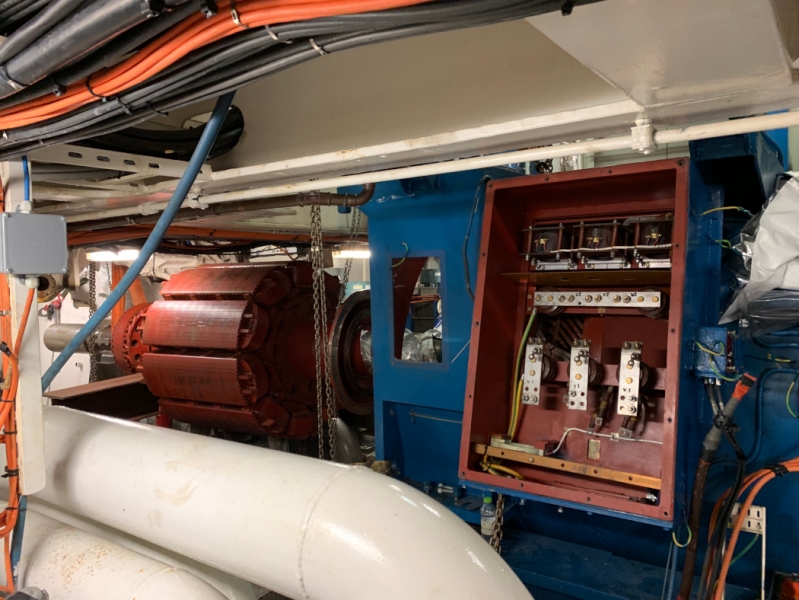

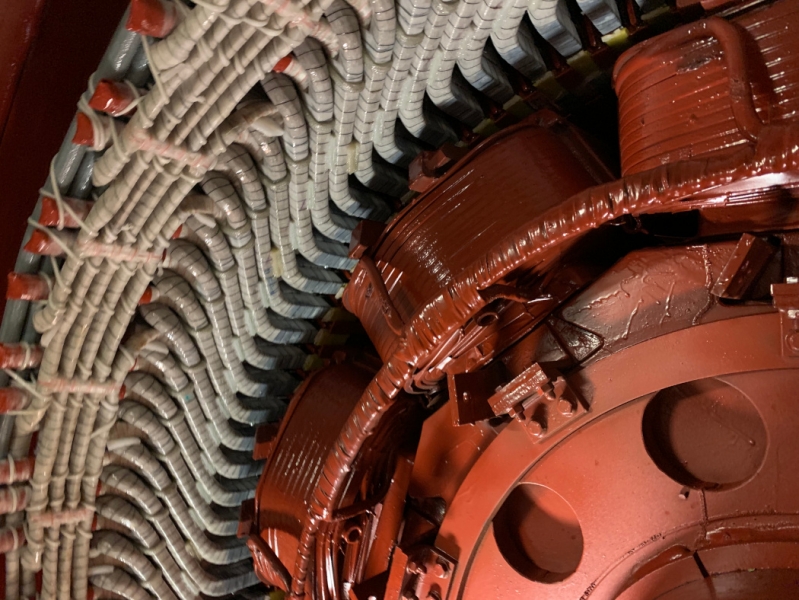

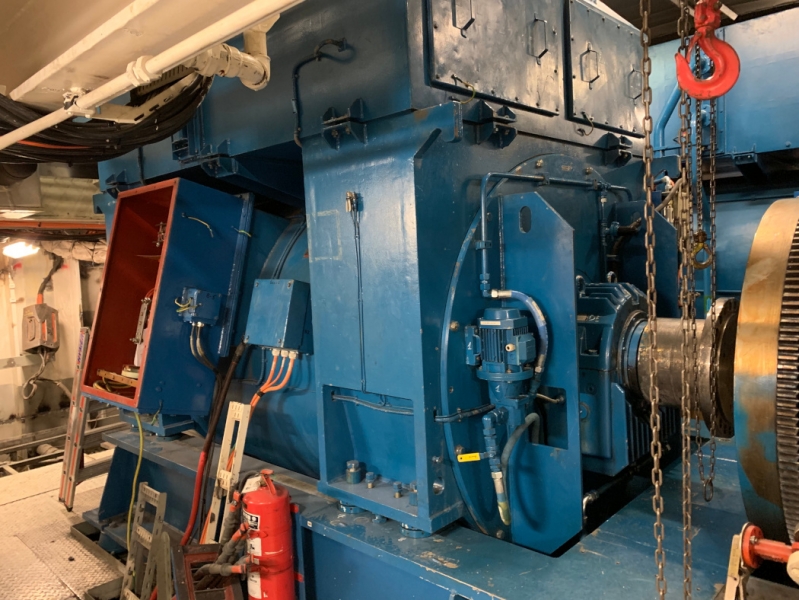

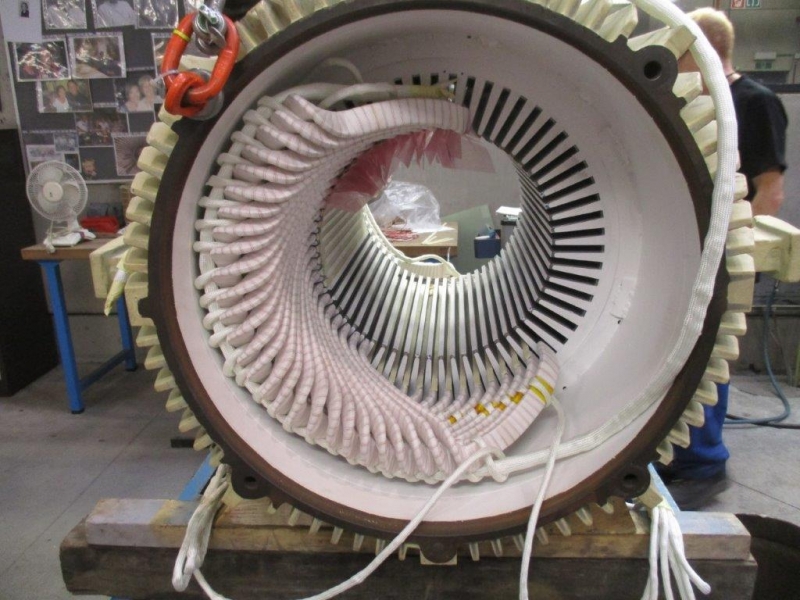

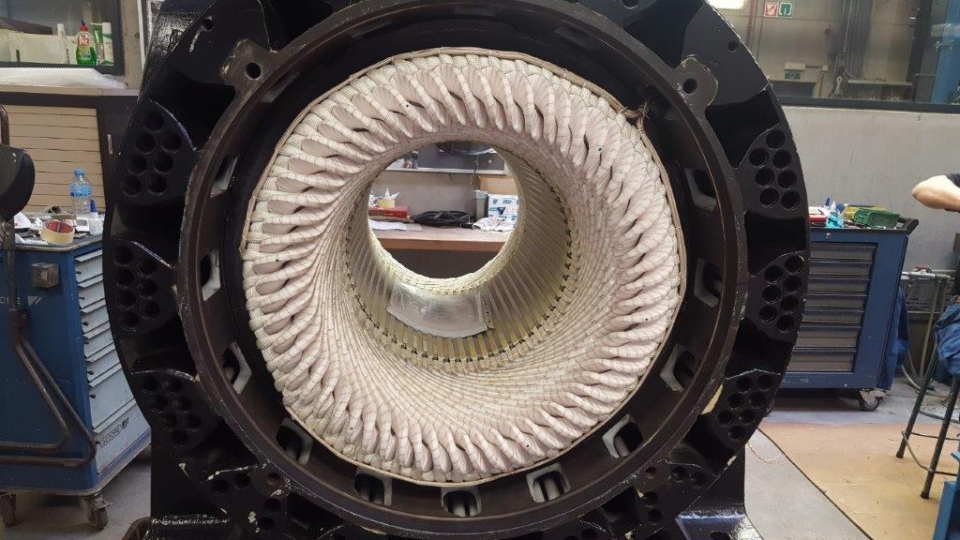

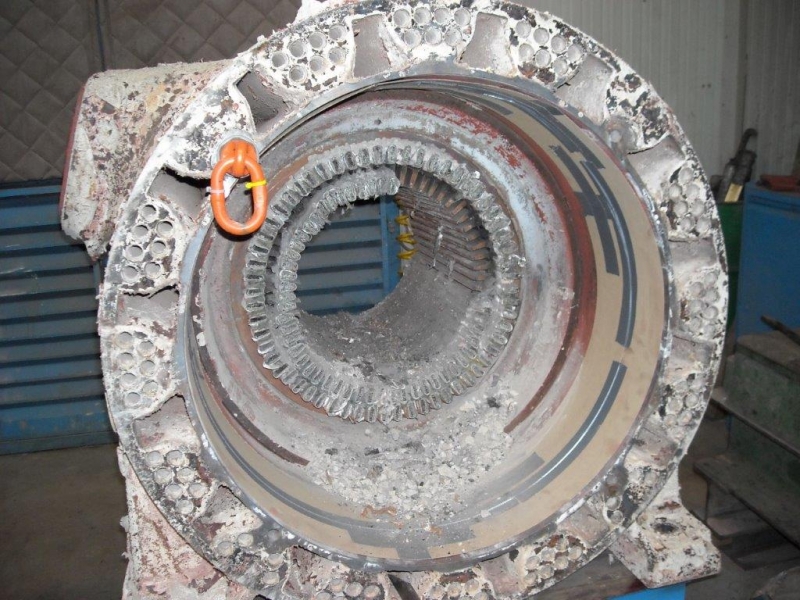

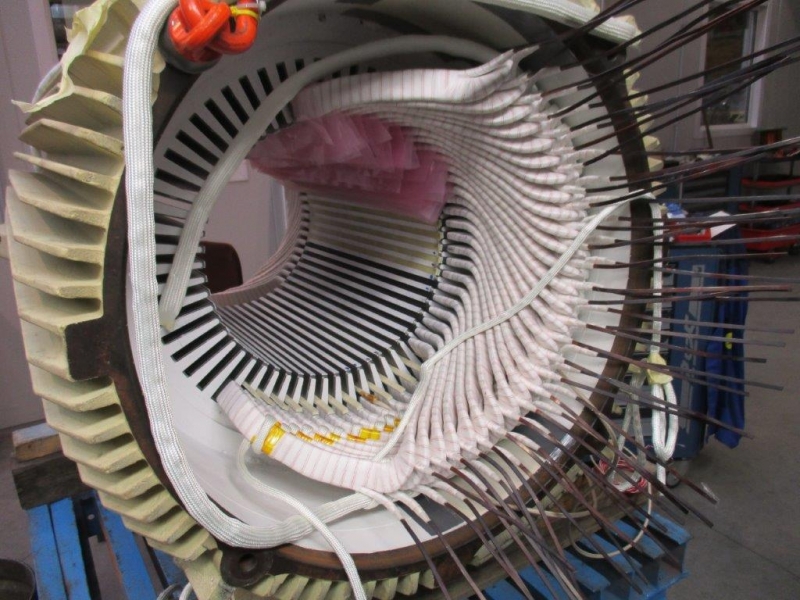

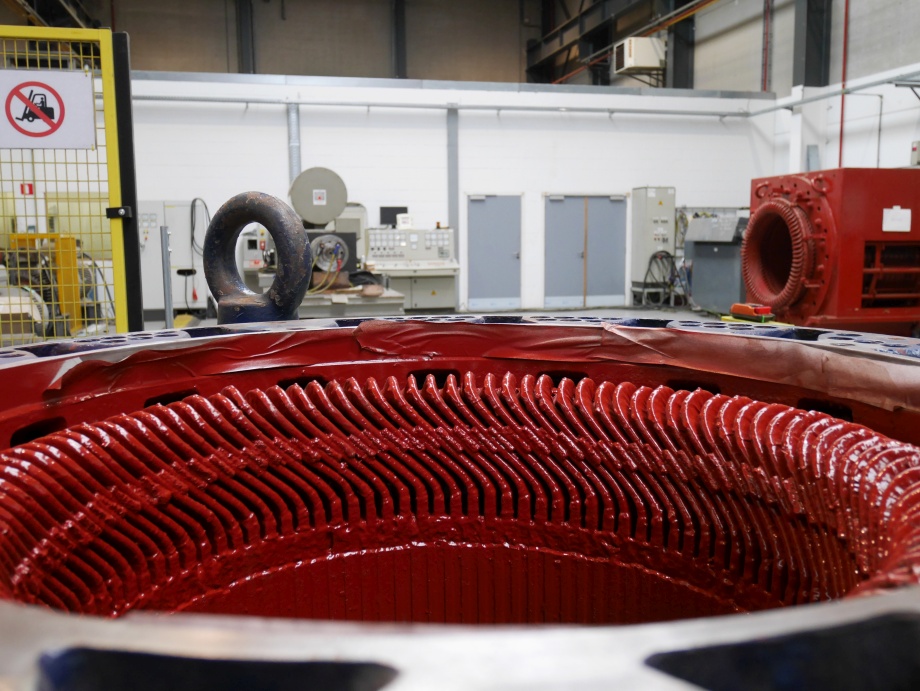

De klant zelf neemt uiteraard de beslissing over de stappen die hij onderneemt voor het onderhoud van zijn machinepark. Toch kan een meedenkende onderhoudspartner van onschatbare waarde zijn. Bij deze papierproducent werd bij een bezoek ter plaatse een enorme vervuiling van de generator vastgesteld, die eigenlijk niet zou worden hersteld. Door de staat van de turbomachine deden zich echter plaatselijke ontladingen voor tussen de spoelen en de massa en tussen de spoelen onderling. Wie hier niets aan doet, riskeert op een bepaald moment een doorslag naar de massa toe. Het gevolg is een beschadigd isolatiesysteem wat ervoor kan zorgen dat de productie plots stilvalt. Deze grote en vooral plotse kost aan extern aan te kopen elektriciteit zou veel hoger oplopen dan het laten herstellen van een generator.

De klant zelf neemt uiteraard de beslissing over de stappen die hij onderneemt voor het onderhoud van zijn machinepark. Toch kan een meedenkende onderhoudspartner van onschatbare waarde zijn. Bij deze papierproducent werd bij een bezoek ter plaatse een enorme vervuiling van de generator vastgesteld, die eigenlijk niet zou worden hersteld. Door de staat van de turbomachine deden zich echter plaatselijke ontladingen voor tussen de spoelen en de massa en tussen de spoelen onderling. Wie hier niets aan doet, riskeert op een bepaald moment een doorslag naar de massa toe. Het gevolg is een beschadigd isolatiesysteem wat ervoor kan zorgen dat de productie plots stilvalt. Deze grote en vooral plotse kost aan extern aan te kopen elektriciteit zou veel hoger oplopen dan het laten herstellen van een generator.

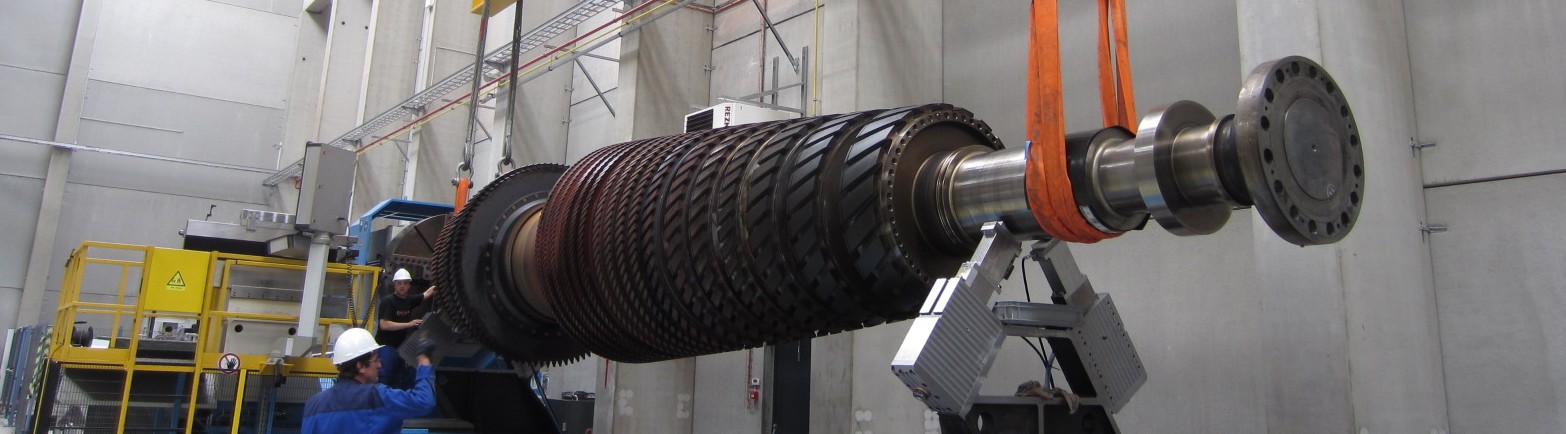

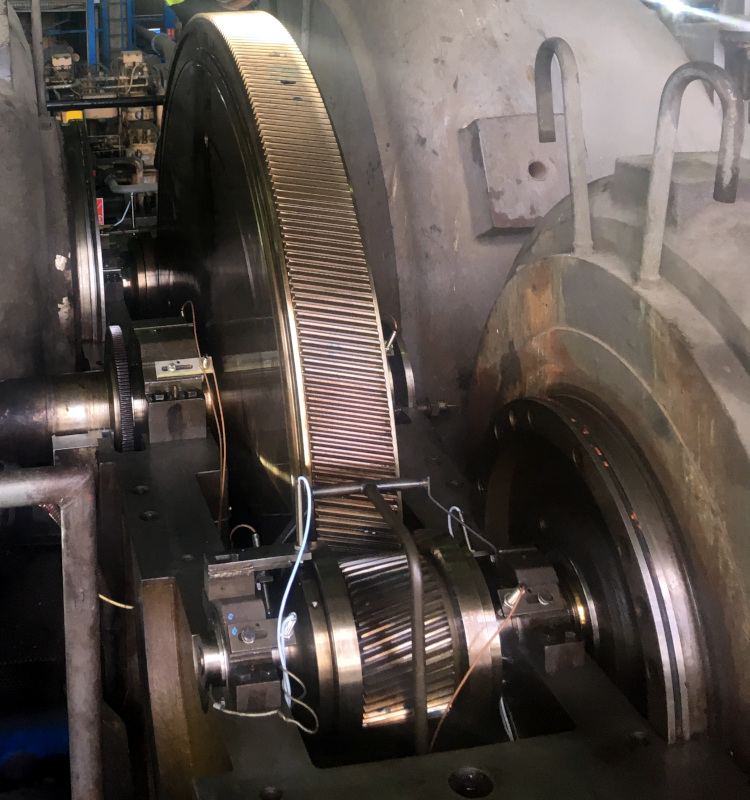

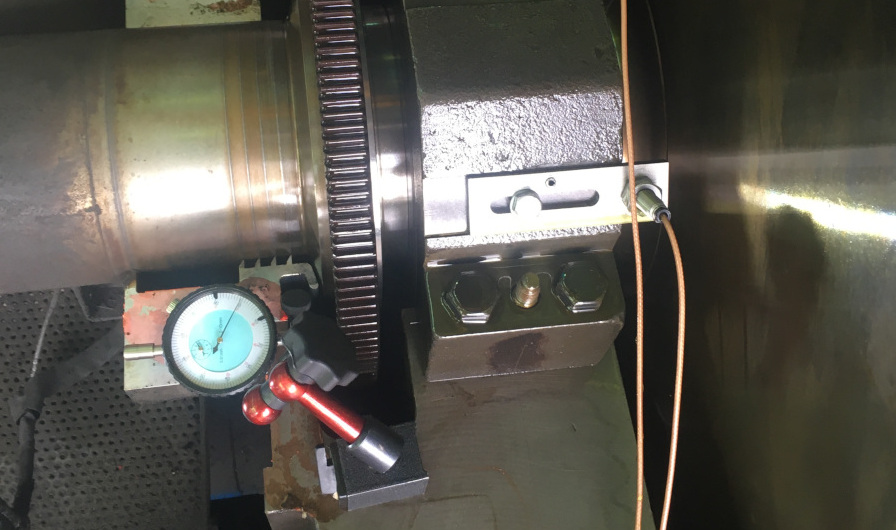

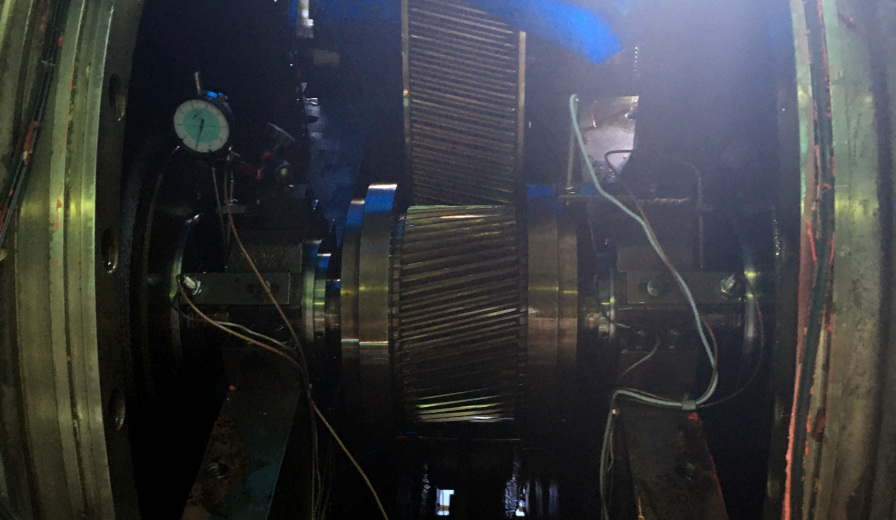

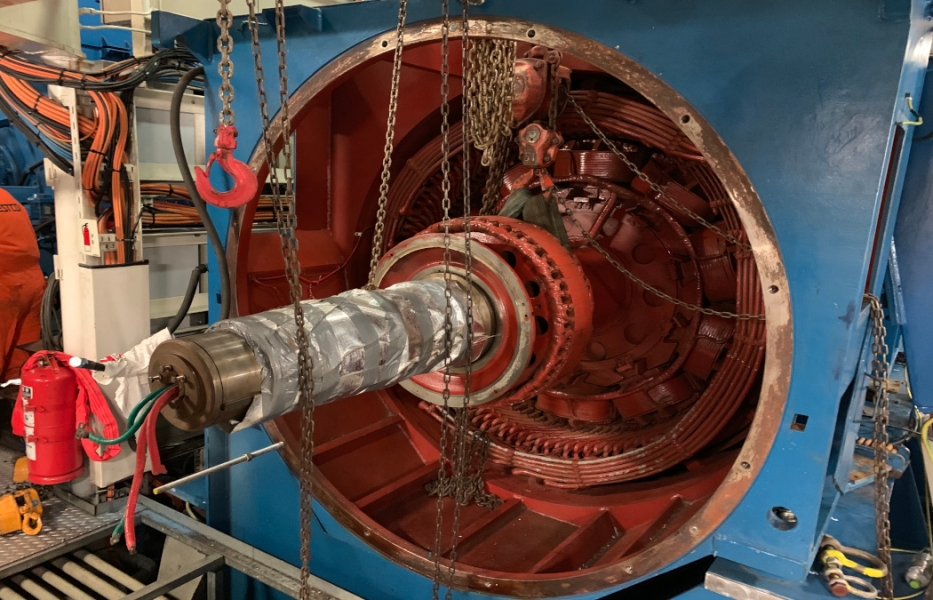

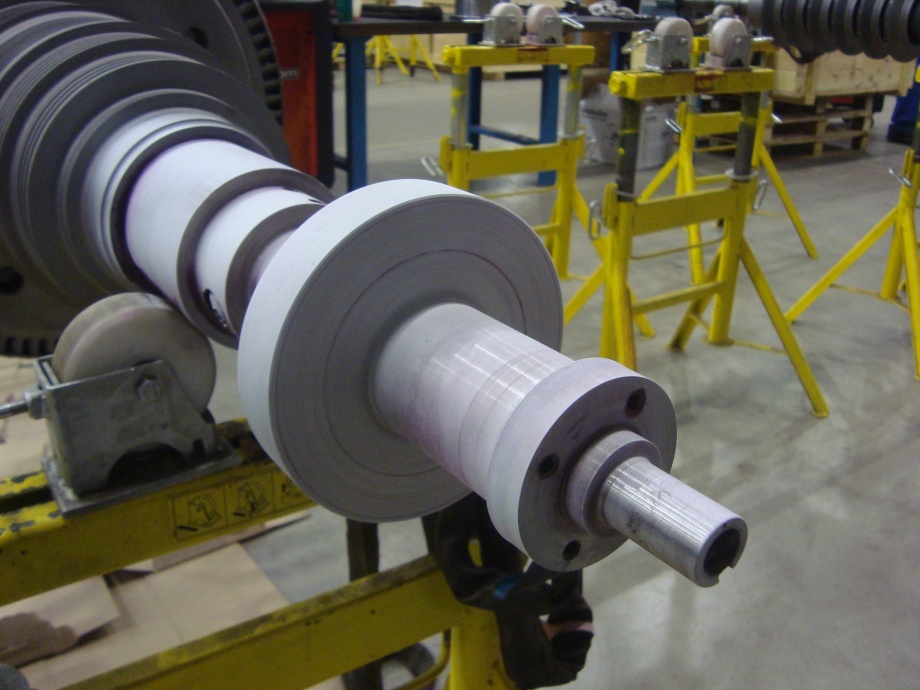

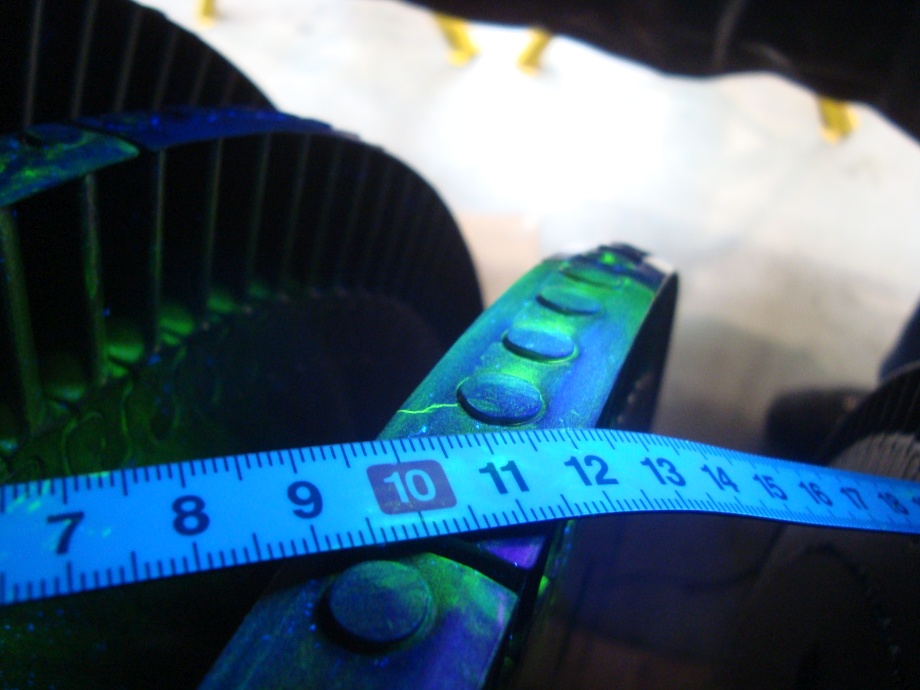

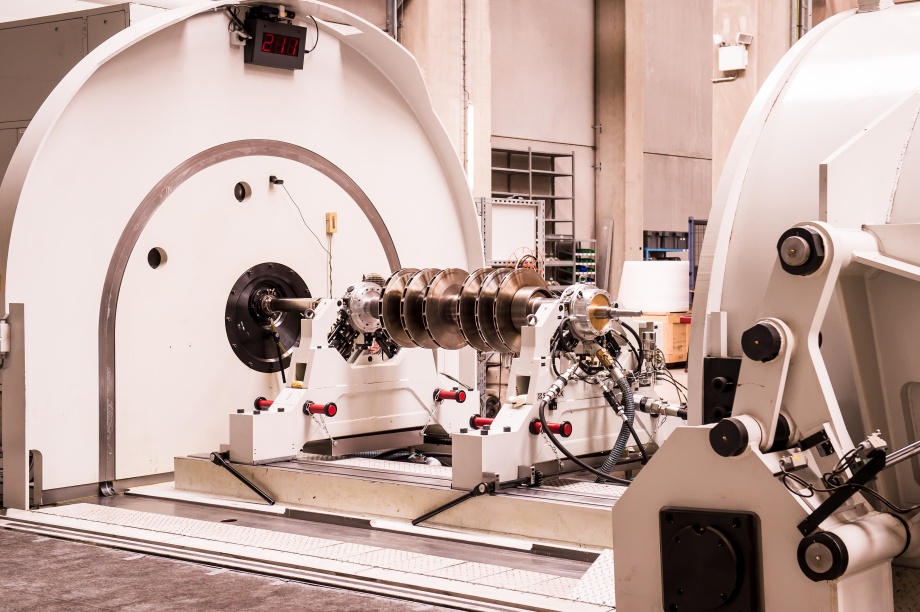

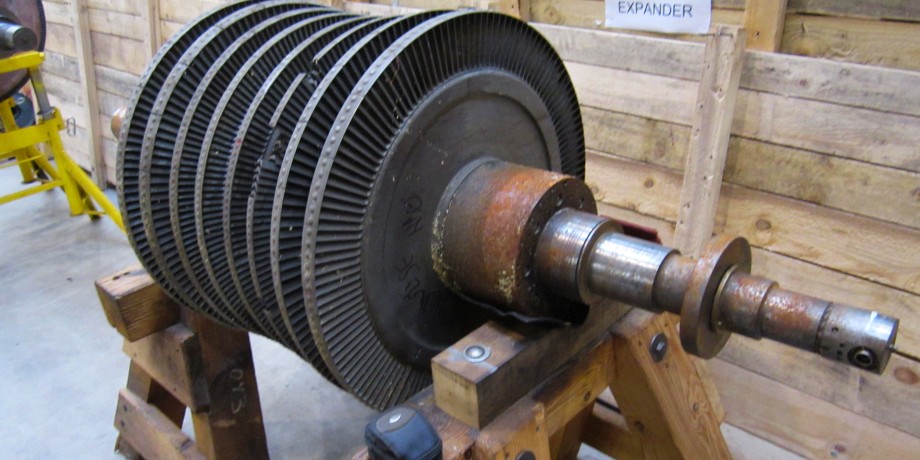

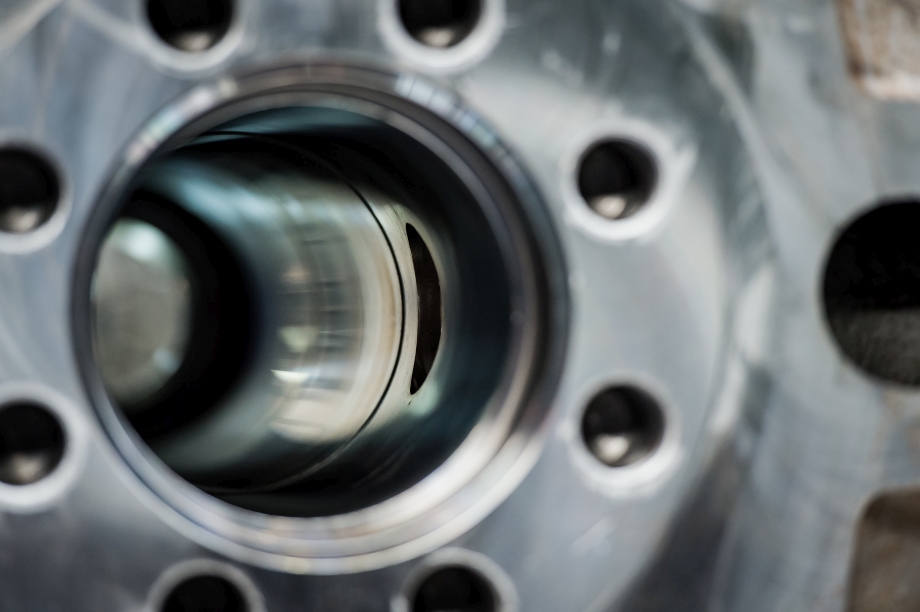

Rotorinspecties kunnen fouten in een vroeg stadium opsporen en reparaties kunnen ongeplande uitval voorkomen. Daarom zijn rotorinspecties een essentieel onderdeel van onderhoudsprogramma’s voor turbomachines.

Rotorinspecties kunnen fouten in een vroeg stadium opsporen en reparaties kunnen ongeplande uitval voorkomen. Daarom zijn rotorinspecties een essentieel onderdeel van onderhoudsprogramma’s voor turbomachines.

Wat als een rotor gerepareerd moet worden?

Wat als een rotor gerepareerd moet worden? Laagtoerig balanceren

Laagtoerig balanceren

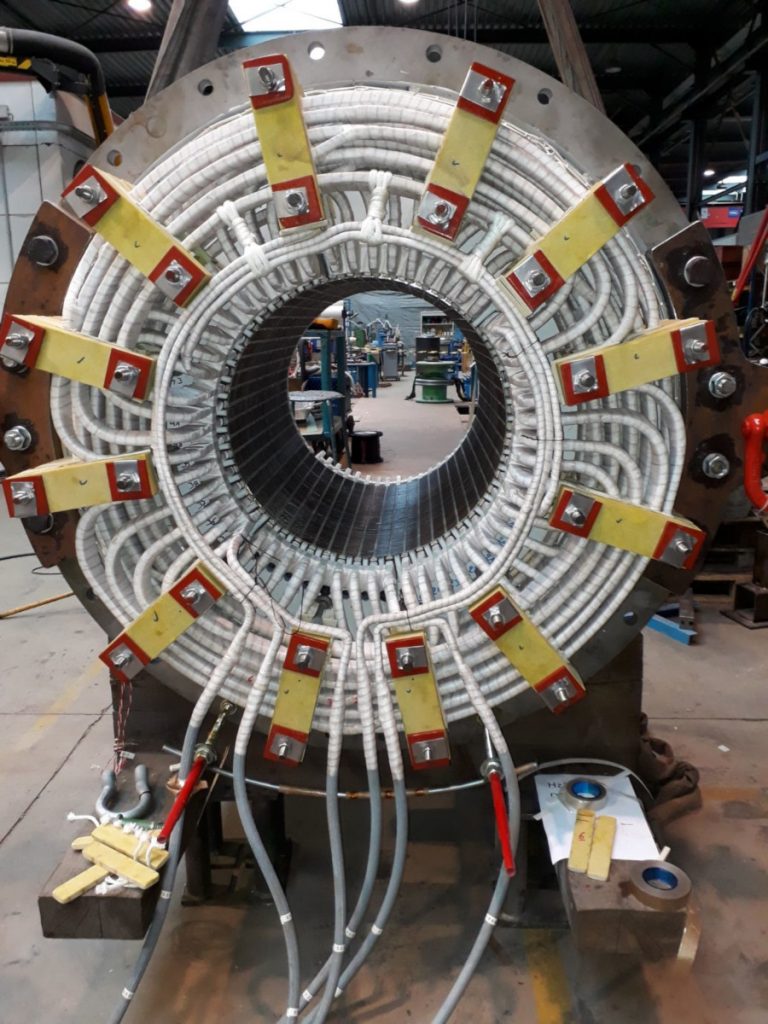

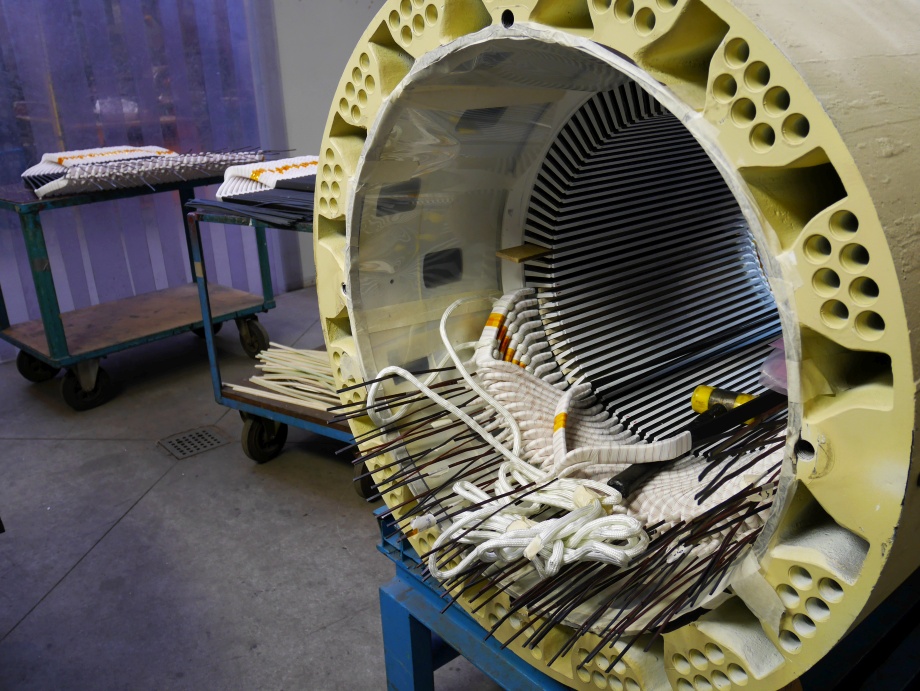

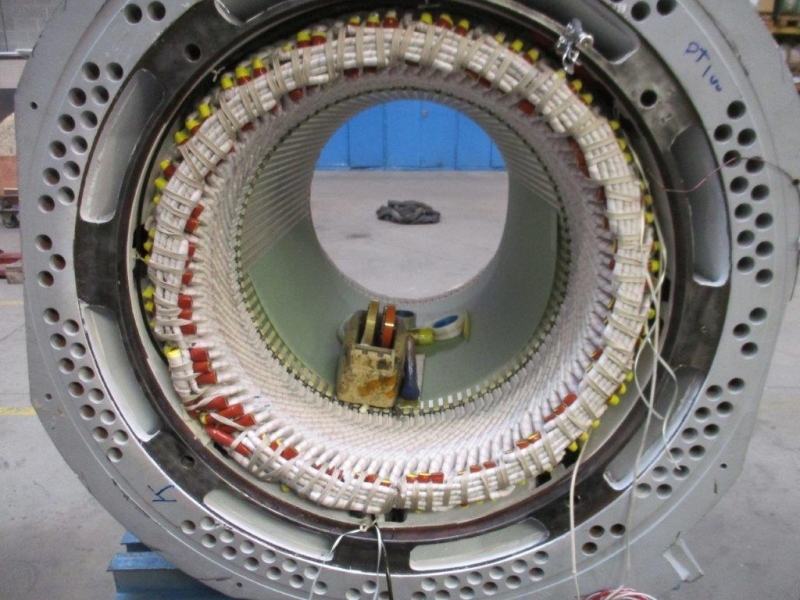

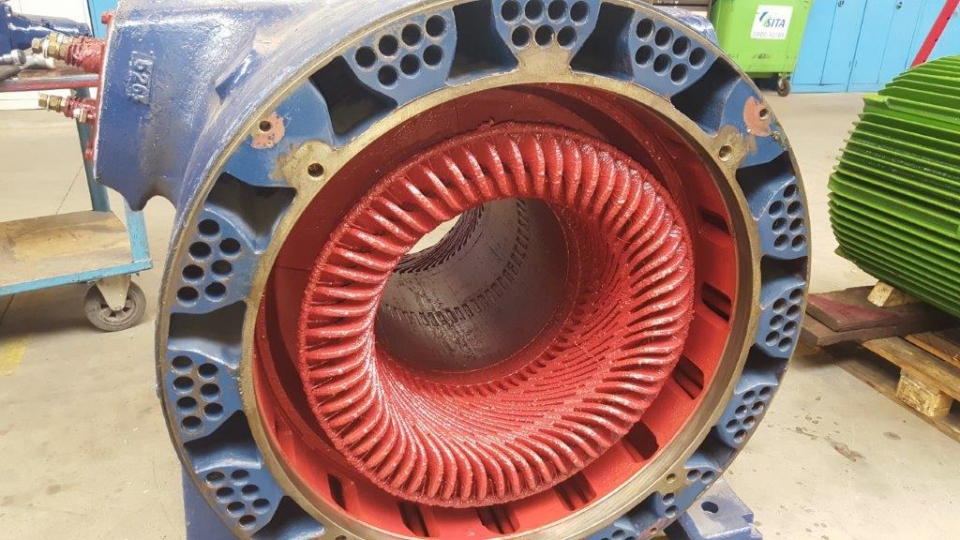

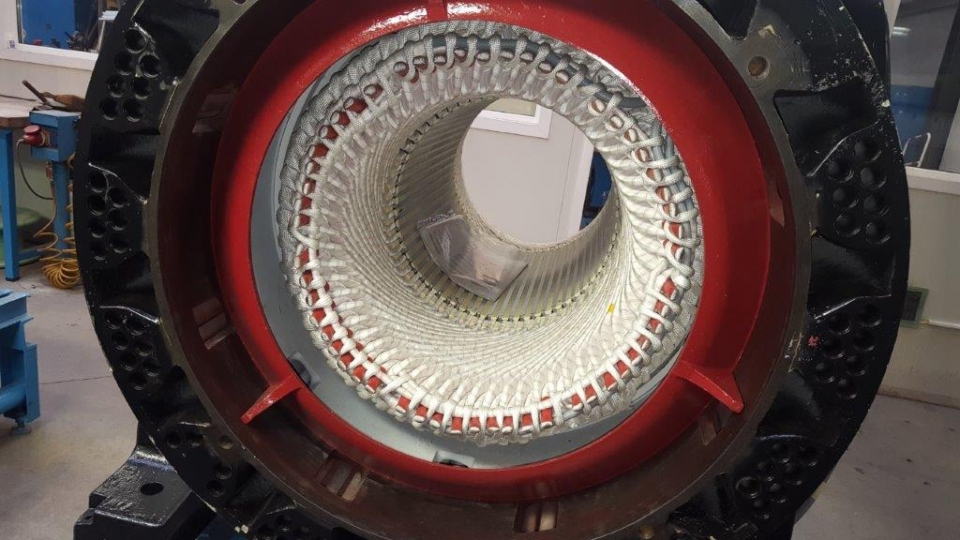

Na het monteren van de wikkelingen werden de motoren elektrisch getest en nagemeten. Vervolgens werden de motoren gemonteerd en onbelast aangedreven in de teststand. Na een doorlooptijd van 2 à 3 weken werden de motoren weer geïnstalleerd en uitgelijnd.

Na het monteren van de wikkelingen werden de motoren elektrisch getest en nagemeten. Vervolgens werden de motoren gemonteerd en onbelast aangedreven in de teststand. Na een doorlooptijd van 2 à 3 weken werden de motoren weer geïnstalleerd en uitgelijnd.

Op 19 april hadden we bij Maintenance Partners het genoegen en de unieke gelegenheid om NASA ingenieur en professor Clement Hiel te ontvangen voor een exclusieve lezing over de uitdagingen op het gebied van big data en artificiële intelligentie.

Op 19 april hadden we bij Maintenance Partners het genoegen en de unieke gelegenheid om NASA ingenieur en professor Clement Hiel te ontvangen voor een exclusieve lezing over de uitdagingen op het gebied van big data en artificiële intelligentie.

donderdag 14 september is Maintenance Partners aanwezig op het Jobevent “Part of Antwerp”. Tijdens dit Jobevent van de Talentenfabriek staat werken in de haven in de kijker.

donderdag 14 september is Maintenance Partners aanwezig op het Jobevent “Part of Antwerp”. Tijdens dit Jobevent van de Talentenfabriek staat werken in de haven in de kijker.

Resultaat voor de klant: Kortere levertijd en machine draait beter

Resultaat voor de klant: Kortere levertijd en machine draait beter Energiebesparing

Energiebesparing Predictief Onderhoud

Predictief Onderhoud Optimaliseren van Aankoopbeslissingen

Optimaliseren van Aankoopbeslissingen Productie Optimalisatie

Productie Optimalisatie Compenseren van Verlies van Kennis

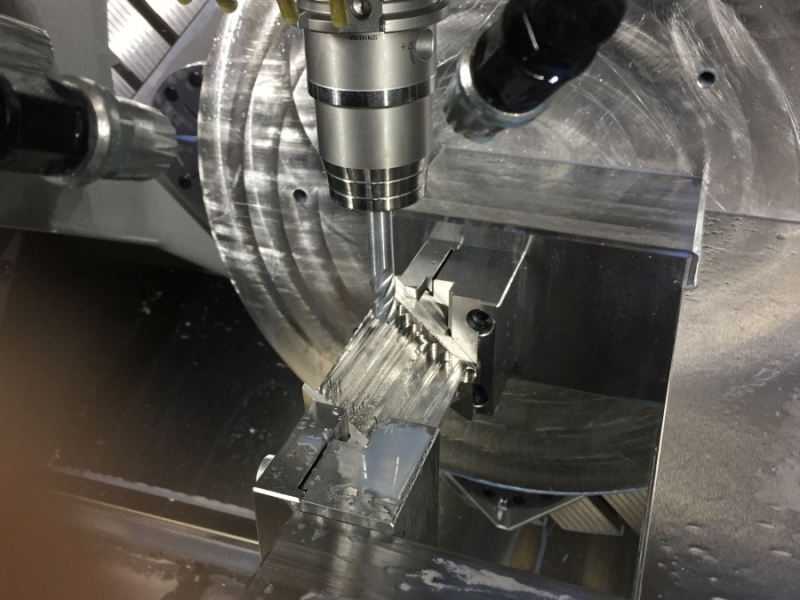

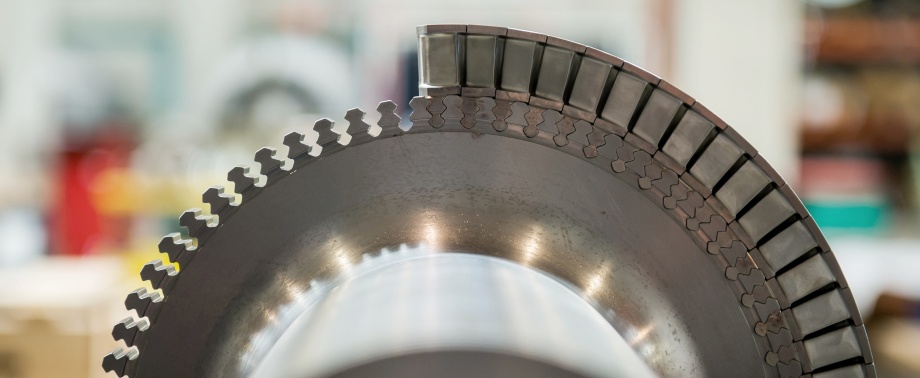

Compenseren van Verlies van Kennis Dankzij ons in-house engineering team bieden we complete reverse engineering voor Alstom TM, TM2 en HTM turbine onderdelen. We hebben alle benodigde kennis en capaciteit om ieder onderdeel te re-engineeren en te verbeteren, van stop valve, inlet control valve, blade carriers, blade, peripherical honeycomb seal, carbon seal, oil seal, thrust bearing tot journal bearing.

Dankzij ons in-house engineering team bieden we complete reverse engineering voor Alstom TM, TM2 en HTM turbine onderdelen. We hebben alle benodigde kennis en capaciteit om ieder onderdeel te re-engineeren en te verbeteren, van stop valve, inlet control valve, blade carriers, blade, peripherical honeycomb seal, carbon seal, oil seal, thrust bearing tot journal bearing. aarom kiezen voor MP?

aarom kiezen voor MP?

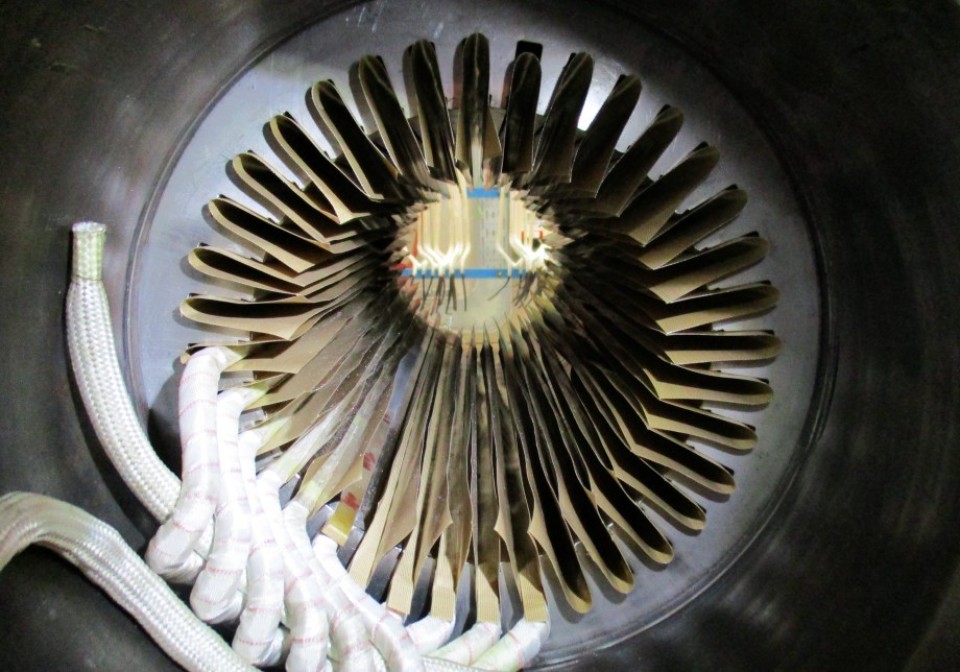

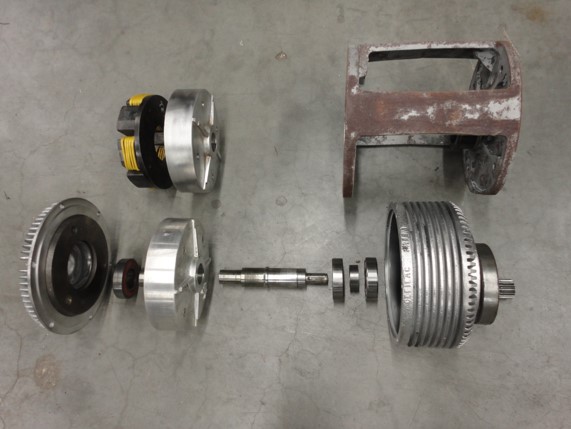

Maintenance Partners biedt een totaaloplossing voor het inspecteren, repareren en herwikkelen van magnetische koppelingen die worden gebruikt in motorkabelhaspels (gantrykranen, havenkranen, portaalkranen, loaders, stackers, …).

Maintenance Partners biedt een totaaloplossing voor het inspecteren, repareren en herwikkelen van magnetische koppelingen die worden gebruikt in motorkabelhaspels (gantrykranen, havenkranen, portaalkranen, loaders, stackers, …). De eerste stap bij het repareren van een magnetische koppeling, dit omvat:

De eerste stap bij het repareren van een magnetische koppeling, dit omvat: Herwikkelen

Herwikkelen Testen

Testen

Dankzij technologische ontwikkelingen verandert het vak van onderhoudsspecialisten snel. Hoe worden deze ontwikkelingen ingezet in het voordeel van de klant?

Dankzij technologische ontwikkelingen verandert het vak van onderhoudsspecialisten snel. Hoe worden deze ontwikkelingen ingezet in het voordeel van de klant?

Daarnaast werd in November gestart met de iMPact teams. Met de iMPact teams tracht MP de betrokkenheid, de efficiëntie en vooral de voldoening die onze werknemers uit het werk halen, te verhogen. Het project richt zich met name op het versterken van de samenwerking en communicatie binnen en tussen de verschillende afdelingen.

Daarnaast werd in November gestart met de iMPact teams. Met de iMPact teams tracht MP de betrokkenheid, de efficiëntie en vooral de voldoening die onze werknemers uit het werk halen, te verhogen. Het project richt zich met name op het versterken van de samenwerking en communicatie binnen en tussen de verschillende afdelingen.

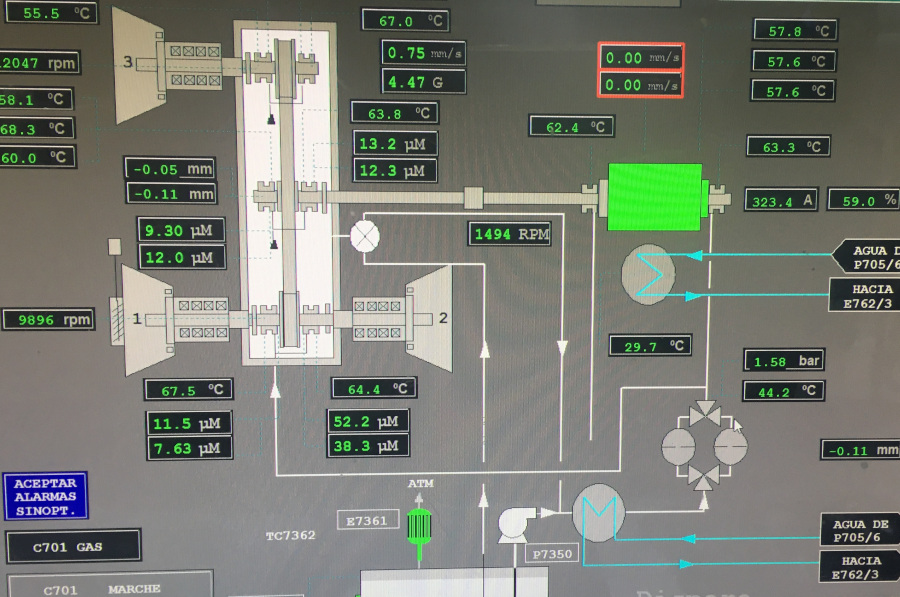

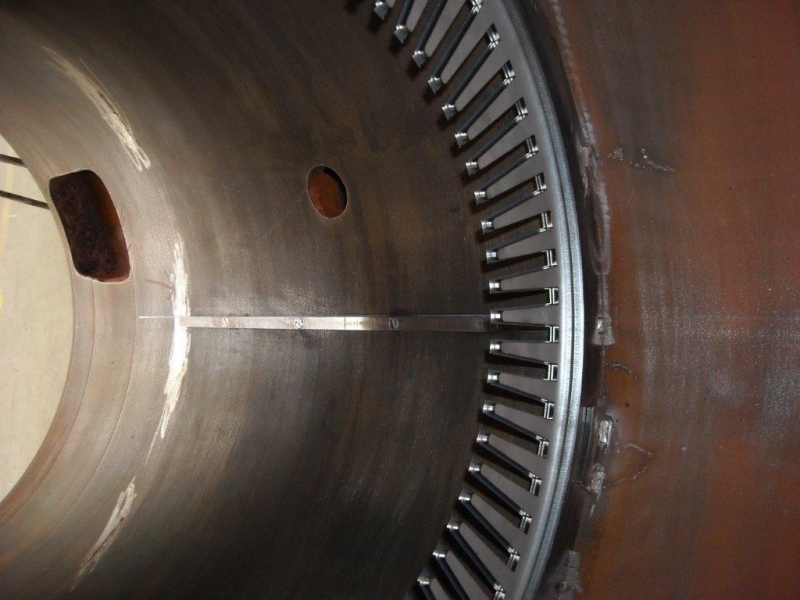

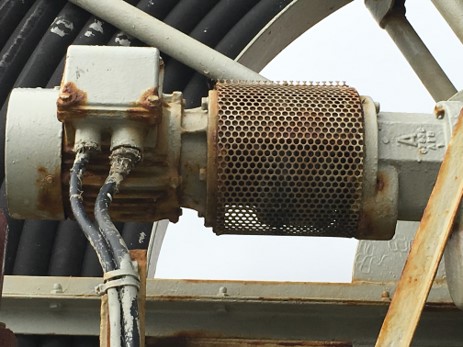

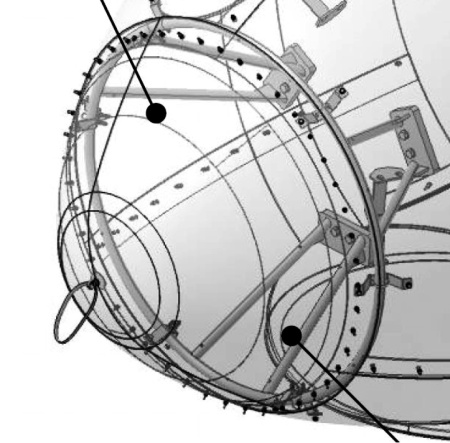

Maintenance Partners paste onlangs een abradable sealing modificatie toe op een GHH axiale/radiale luchtcompressor in een salpeterzuur lijn van een kunstmestfabriek in Turkije. Hierdoor werd de efficiëntie verhoogd met 7,36%.

Maintenance Partners paste onlangs een abradable sealing modificatie toe op een GHH axiale/radiale luchtcompressor in een salpeterzuur lijn van een kunstmestfabriek in Turkije. Hierdoor werd de efficiëntie verhoogd met 7,36%. De efficiëntie van een turbocompressor wordt in grote mate beïnvloed door de interne recirculatie van het compressor gas (ook Internal Recycle Flow). Om dit op te lossen biedt Maintenance Partners een gemodificeerd sealing systeem voor de radiale impellers en balance pistons waarmee recirculatie tot een minimum gereduceerd wordt.

De efficiëntie van een turbocompressor wordt in grote mate beïnvloed door de interne recirculatie van het compressor gas (ook Internal Recycle Flow). Om dit op te lossen biedt Maintenance Partners een gemodificeerd sealing systeem voor de radiale impellers en balance pistons waarmee recirculatie tot een minimum gereduceerd wordt.

Veelvoorkomende problemen

Veelvoorkomende problemen