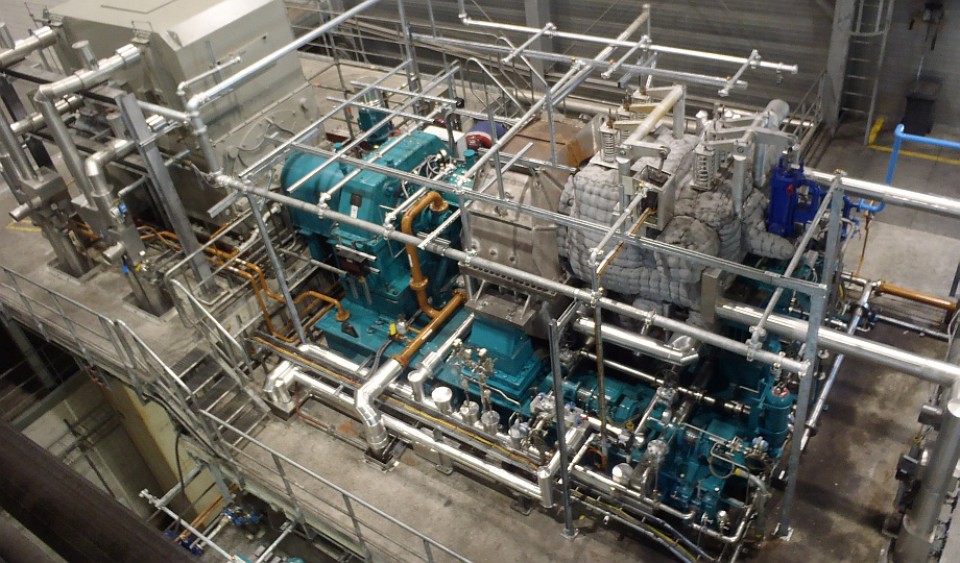

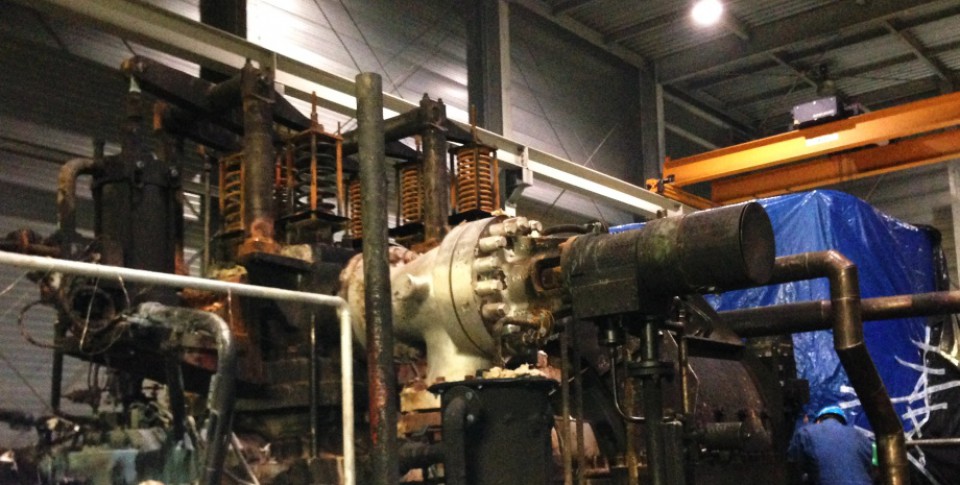

Door middel van reverse engineering werd de betrouwbaarheid van de cilinders van zuigercompressoren verbeterd en kon output van onze klant verhoogd worden. Het gaat om zuigercompressoren uit jaren ’60 die gebruikt worden voor het comprimeren van ammoniakgas (NH3). Het ammoniakgas heeft de compressor cilinders na verloop van tijd aangetast. Onder andere de klepzittingen werden beschadigd, waardoor de betrouwbaarheid van de machine niet gegarandeerd kon worden.

Voor dit type compressor waren nieuwe cilinders niet meer leverbaar. Om de compressoren toch in bedrijf te houden nam de klant contact op met Maintenance Partners.

Vraag klant: Verlengen levensduur bij verhoogde productie

De vraag van de klant was niet alleen het vernieuwen van de cilinders, maar ook het verlengen van de levensduur bij een verhoogde productie. Deze vraag was een perfecte case voor onze Engineered Services visie waarbij onderhouds- en betrouwbaarheidsoplossingen voor roterende machines de basis vormen voor het verbeteren van betrouwbaarheid, output en efficiëntie van het gehele productieproces.

Reverse Engineering

Materiaalstudie

Eerst voerde de engineering afdeling van Maintenance Partners een re-engineering onderzoek uit. Hierbij werd door middel van een uitgebreide materiaalstudie vastgesteld welk materiaal het meest geschikt was voor de eisen van de klant. Het nieuwe materiaal moest bestand zijn tegen de eigenschappen van het product en een verhoogde druk, zodat de standtijd verlegd kon worden.

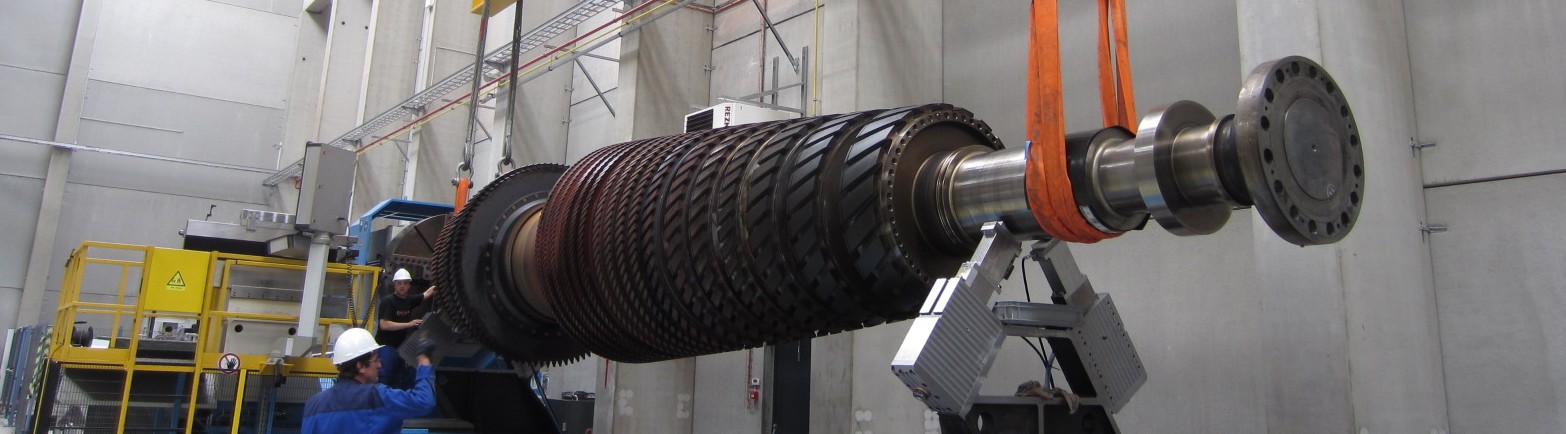

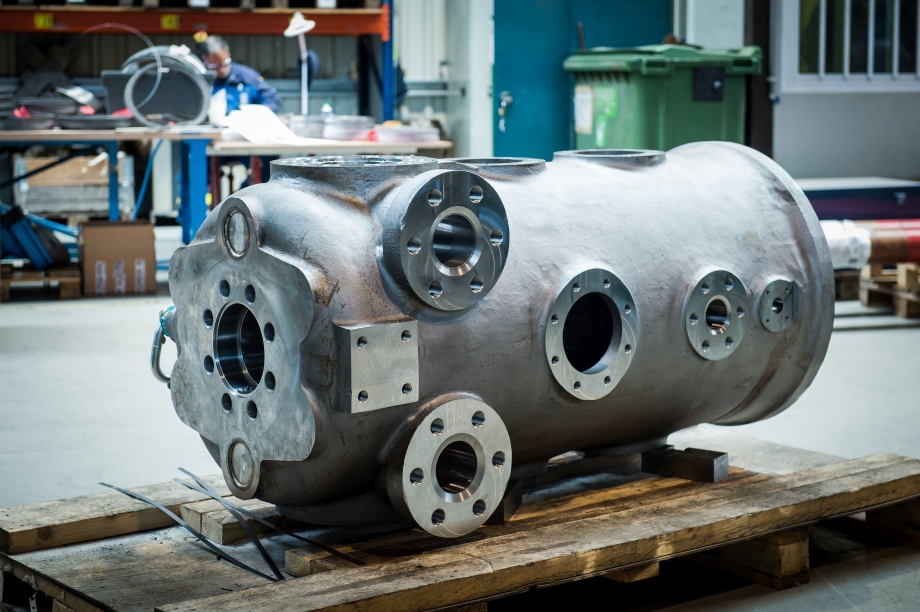

Vervolgens werd de bestaande compressor volledig ingescand in 3D waarna tekeningen opgemaakt werden. De tekeningen werden gebruikt om een gietmodel te maken en de bijbehorende gietprocedure uit te werken. De stukken werden daarna gegoten bij een externe partij.

Machineren

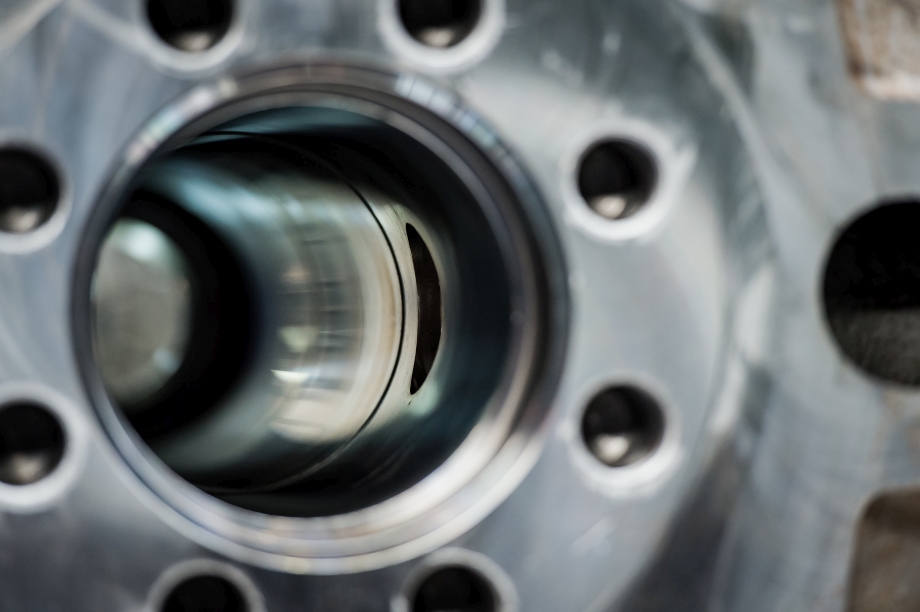

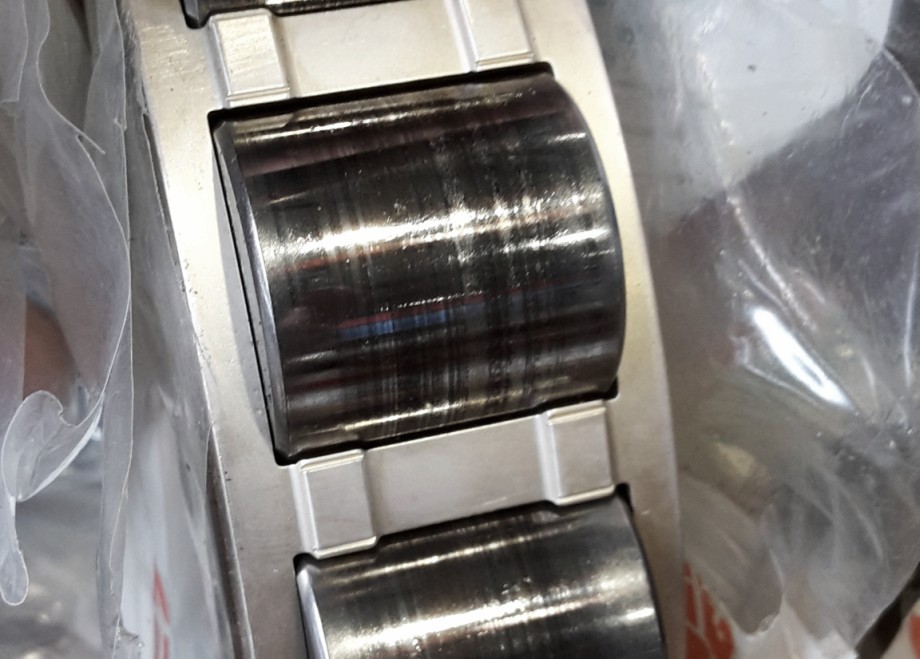

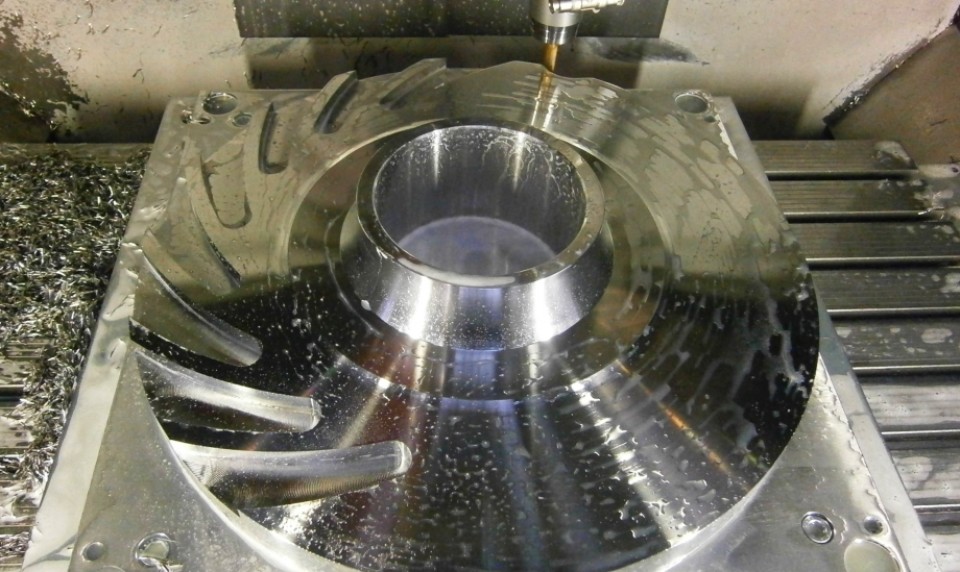

De gietstukken gecontroleerd op afmetingen en eventuele fouten in het gietproces. De engineering afdeling stelde de benodigde procedures voor het machineren van de gietstukken en er werden special tools aangemaakt voor het frezen van de stukken.

In de machinewerkplaats van MP werden de gietstukken gemachineerd op de Tos Varnsdorf kotter/freesbank. Hiervoor werd onder andere gebruik gemaakt van een CNC gestuurde freeskop om de cilinders intern te kunnen bewerken.

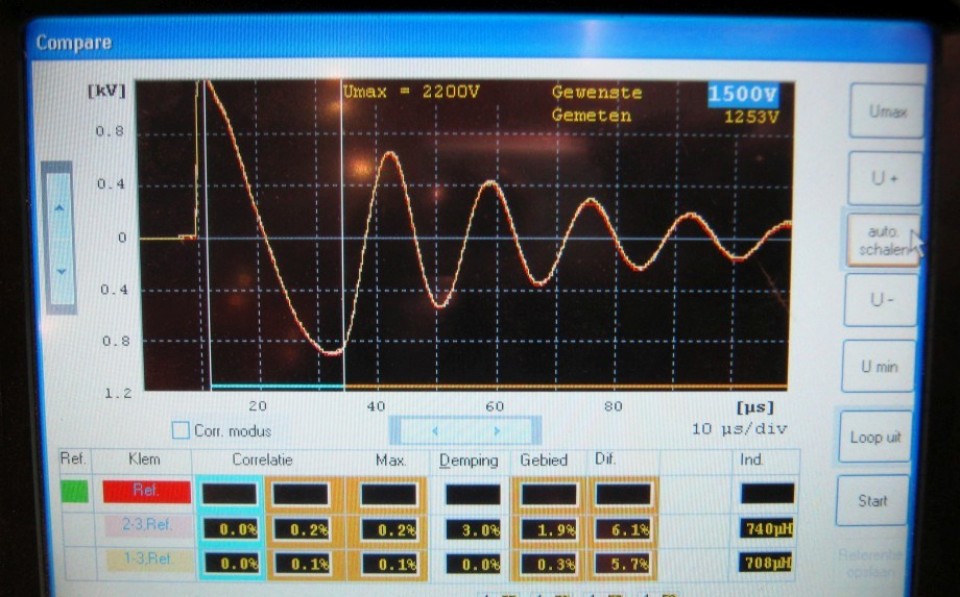

Kwaliteitscontrole – Druktesten

De gietstukken gecontroleerd op afmetingen en eventuele fouten in het gietproces. De engineering afdeling stelde de benodigde procedures voor het machineren van de gietstukken en er werden special tools aangemaakt voor het frezen van de stukken.

In de machinewerkplaats van MP werden de gietstukken gemachineerd op de Tos Varnsdorf kotter/freesbank. Hiervoor werd onder andere gebruik gemaakt van een CNC gestuurde freeskop om de cilinders intern te kunnen bewerken.

Voordeel voor klant

Dankzij het re-engineeren van de cilinders zijn de compressoren volledig aangepast aan het proces en het product van de klant. Hierdoor zijn de betrouwbaarheid en levensduur ook bij een verhoogde druk en productie gegarandeerd.

Meer weten?

Wilt u weten hoe reverse engineering de betrouwbaarheid en output van uw roterende machines kan verbeteren? Contacteer ons via +32(0)3 541 71 40 of stuur ons een bericht.

Veelvoorkomende problemen

Veelvoorkomende problemen

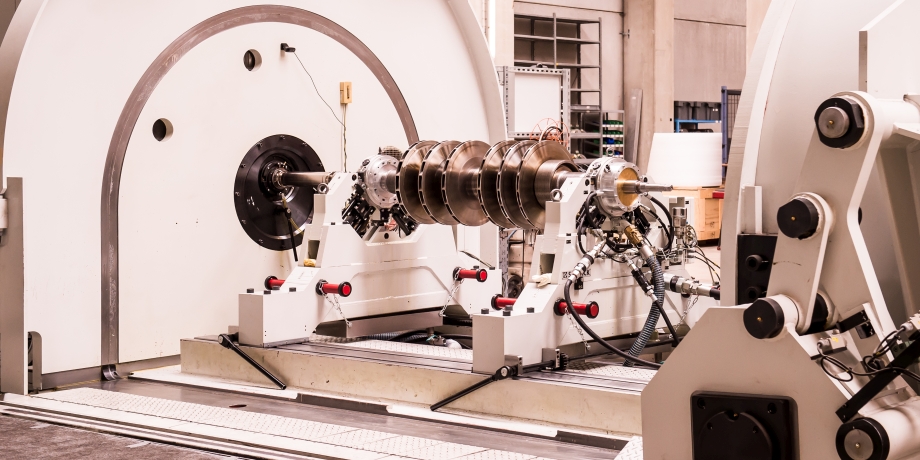

Voorbereiding: Demontage & Engineering

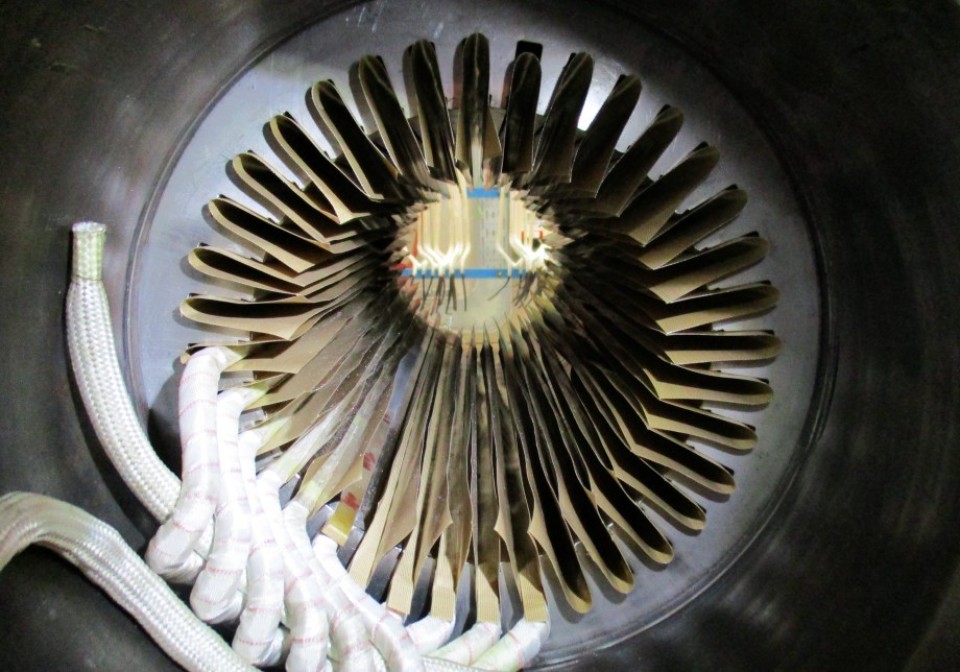

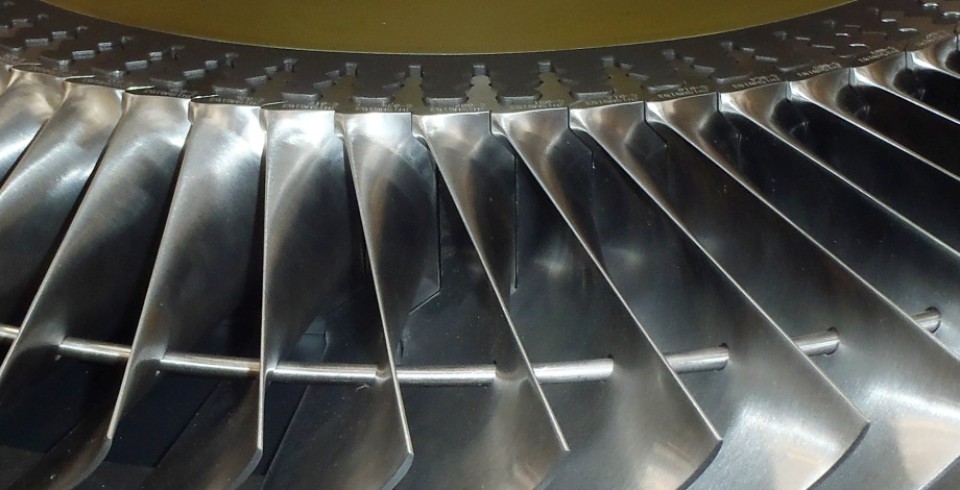

Voorbereiding: Demontage & Engineering nieuwe impellers te leveren op basis van redesign en modeleren.

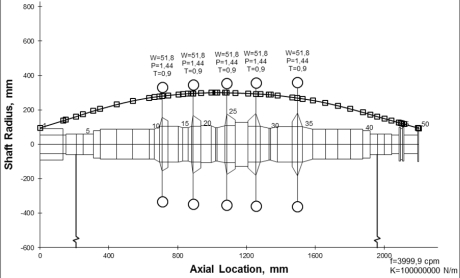

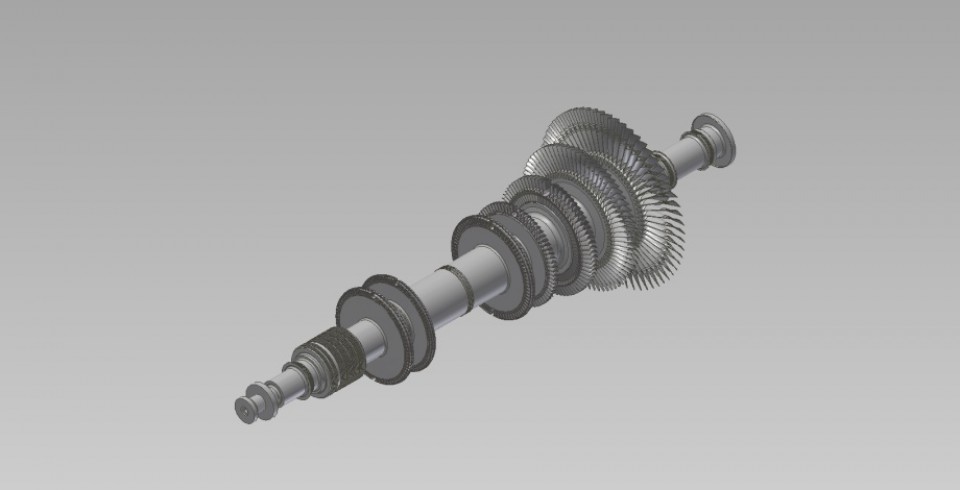

nieuwe impellers te leveren op basis van redesign en modeleren. Om vast te stellen welke verbeteringen haalbaar of noodzakelijk zijn maakt ons engineering team gebruik van fluid dynamic software. Hiermee wordt een simulatie gemaakt van de rotor en kan het effect van aanpassingen vooraf berekend worden.

Om vast te stellen welke verbeteringen haalbaar of noodzakelijk zijn maakt ons engineering team gebruik van fluid dynamic software. Hiermee wordt een simulatie gemaakt van de rotor en kan het effect van aanpassingen vooraf berekend worden.

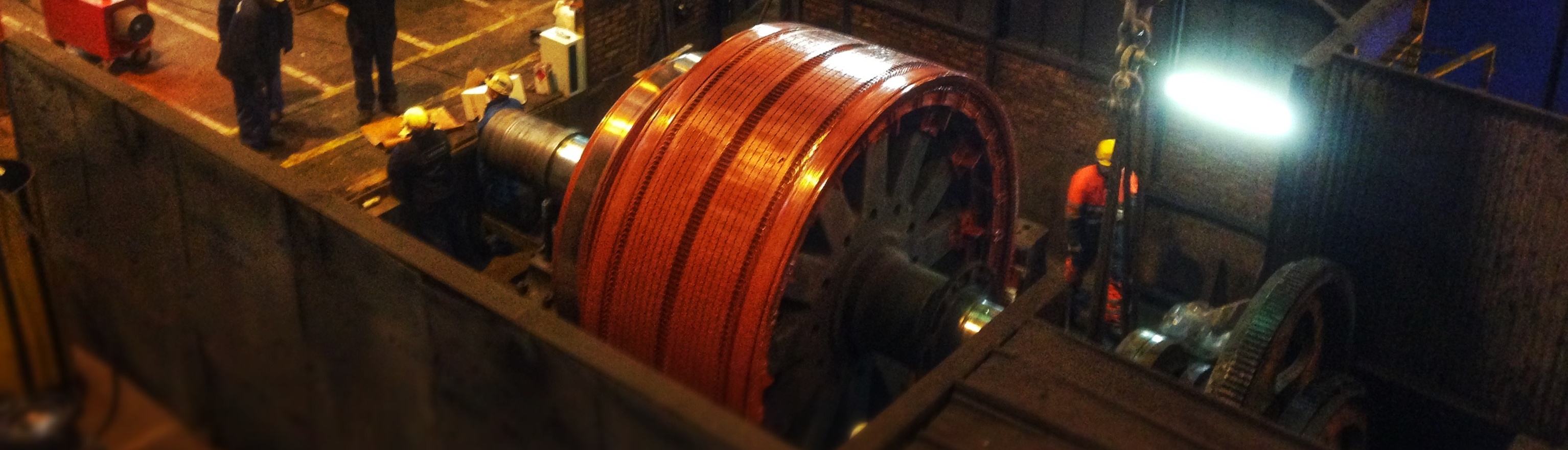

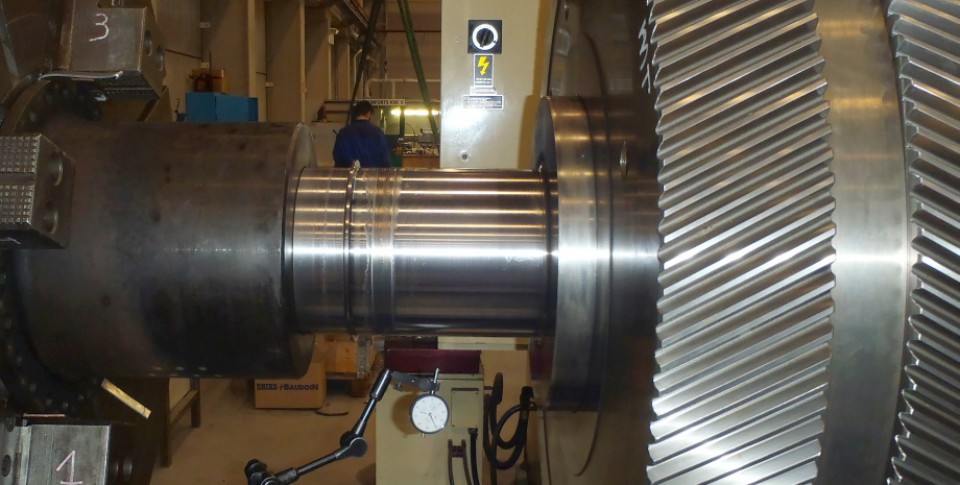

especialiseerde field service teams begon aan de heropbouw van de stoomturbine en generator. De werkzaamheden onsite omvatten het volgende:

especialiseerde field service teams begon aan de heropbouw van de stoomturbine en generator. De werkzaamheden onsite omvatten het volgende: