Sinds 1932 beschermt de 32 kilometer lange afsluitdijk een groot deel van Nederland tegen overstromingen. Om scheepvaart tussen de Waddenzee en het IJsselmeer mogelijk te maken zijn aan beide kanten van de afsluitdijk sluizencomplexen gemaakt. Het sluizencomplex Lorentz bevindt zich aan de kant van Noord-Holland en de Stevinsluizen liggen aan de Friese zijde. De sluizencomplexen bestaan in totaal uit 50 spuisluizen en verschillende schutsluizen.

Het water wordt tegengehouden door verticale schuiven (of hefdeuren) die met behulp van contragewichten en elektromotoren worden bediend.

In opdracht van Rijkswaterstaat werd in 2013 door Sherpa IJsselmeergebied begonnen aan een groot project om de Lorentz- en Stevinsluizen te renoveren en moderniseren. De elektromotoren die gebruikt worden in de heftorens werden door Maintenance Partners volledig gereviseerd.

Bekijk de volledige video van het project op Youtube.

Revisie elektromotoren

De sluizen in de Afsluitdijk zijn vanwege hun historische waarde erkend als Rijksmonumenten. Hierdoor moesten de motorenrevisies niet alleen voldoen aan de IEC60034 norm, maar moest ook het uiterlijk van de motoren ongewijzigd blijven. Daarnaast moest rekening gehouden worden met eisen van het tactisch peilbeheer.

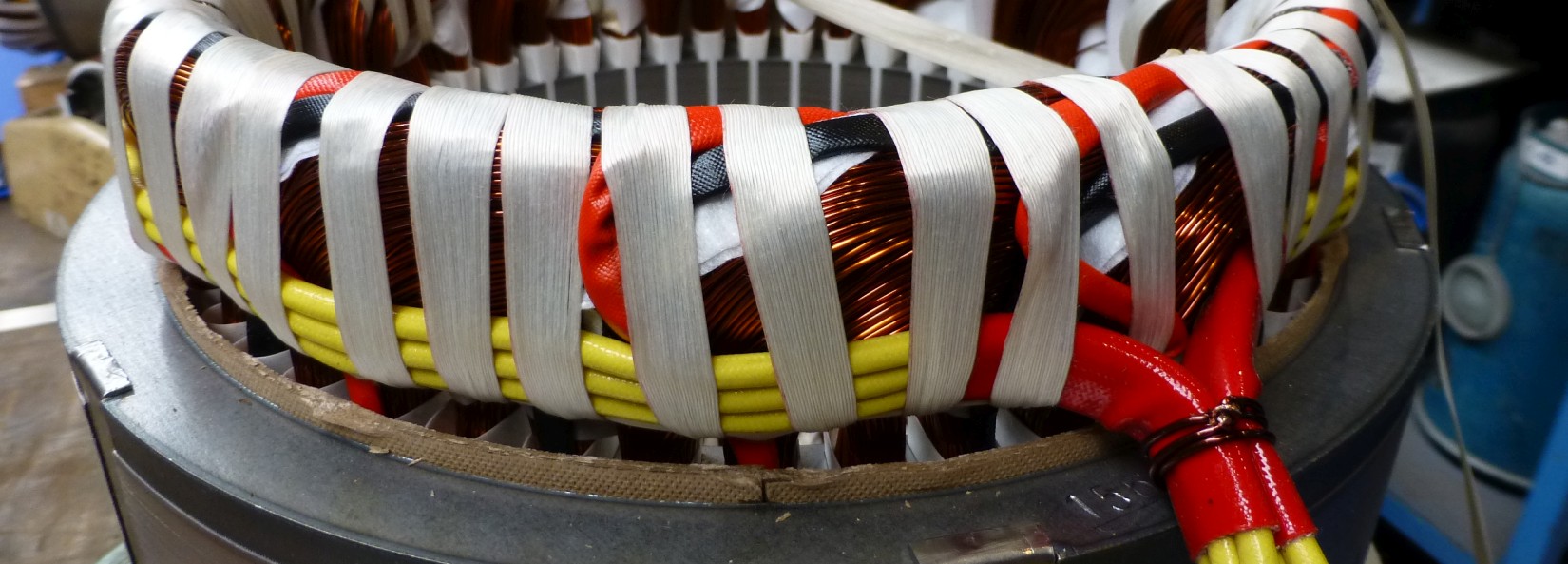

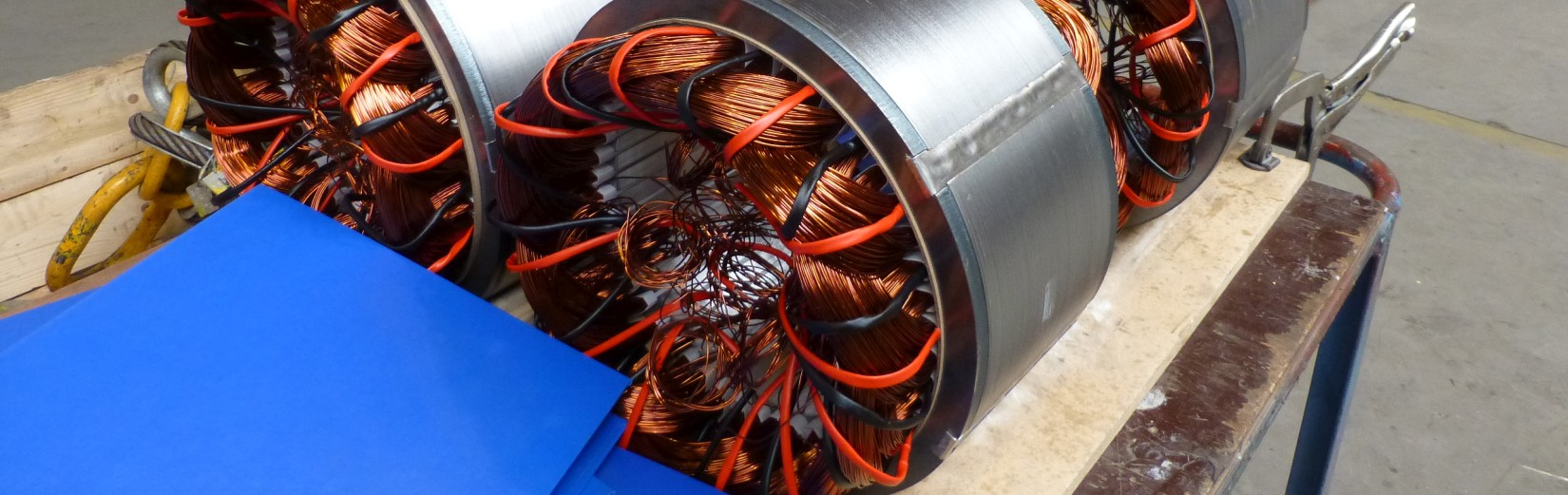

In totaal werden 97 elektromotoren zeer grondig gereviseerd door Maintenance Partners. De motoren werden in groepen van 8 motoren ter plaatse uitgebouwd en getransporteerd naar de werkplaats van Maintenance Partners in Zwijndrecht (BE). In de werkplaats werden de motoren volledig gedemonteerd, gezandstraald en gecoat ter bescherming tegen de omstandigheden aan zee. Elke motor werd voorzien van een geheel nieuw blikpakket en nieuwe wikkelingen. De volgende stap was het impregneren met epoxy hars onder vacuüm. Dankzij de nieuwe blikpakketten en wikkelingen zijn de motoren aanzienlijk efficiënter dan het originele ontwerp uit de jaren 20.

Na het monteren van de wikkelingen werden de motoren elektrisch getest en nagemeten. Vervolgens werden de motoren gemonteerd en onbelast aangedreven in de teststand. Na een doorlooptijd van 2 à 3 weken werden de motoren weer geïnstalleerd en uitgelijnd.

Na het monteren van de wikkelingen werden de motoren elektrisch getest en nagemeten. Vervolgens werden de motoren gemonteerd en onbelast aangedreven in de teststand. Na een doorlooptijd van 2 à 3 weken werden de motoren weer geïnstalleerd en uitgelijnd.

Ter plaatse werden de motoren proefgedraaid en werd een SAT (Site Acceptance Test) uitgevoerd. De SAT verzekert een betrouwbare werking van de motor na installatie.

De elektromotoren voldoen na revisie volledig aan de vereisten die aan het begin van het project gesteld werden en zijn klaar voor de toekomst!