Maintenance Partners past Engineered Services niet alleen toe op compressoren, generatoren en turbines, maar ook op andere roterende machines zoals pompen en motoren.

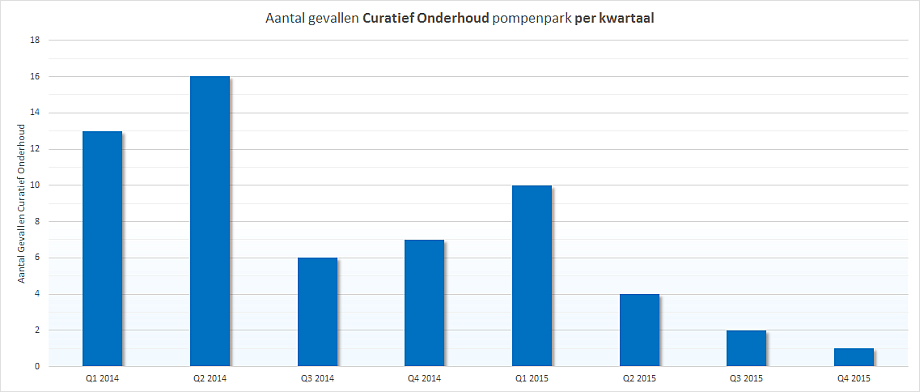

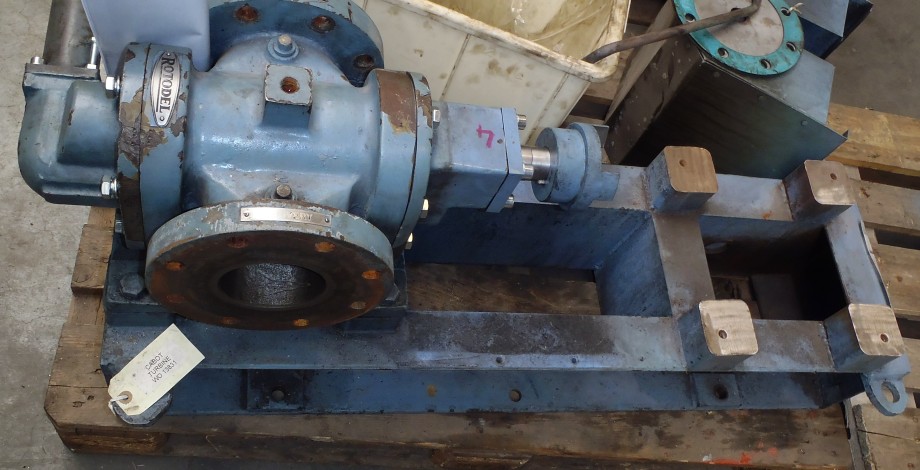

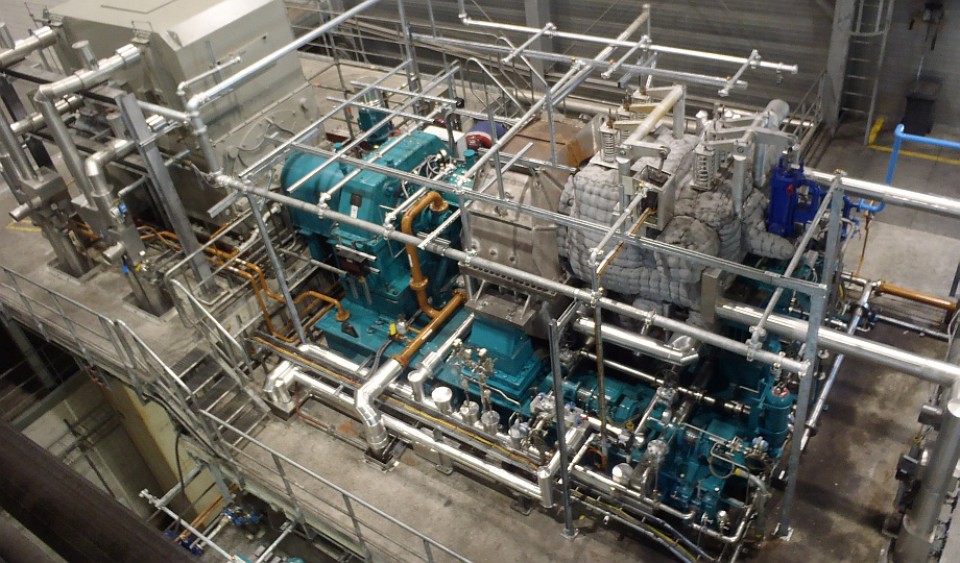

Een praktijkvoorbeeld van een pompenpark (200 pompunits) van een van onze klanten:

Door het toepassen van preventieve- en predictieve inspecties, uitwerken van verbeteringen en professionele herstellingen aan een pompenpark van een klant heeft Maintenance Partners binnen een periode van 2 jaar de onderhoudskosten gehalveerd en tegelijkertijd de beschikbaarheid verdrievoudigd.

Onderhoud 200 pomp units

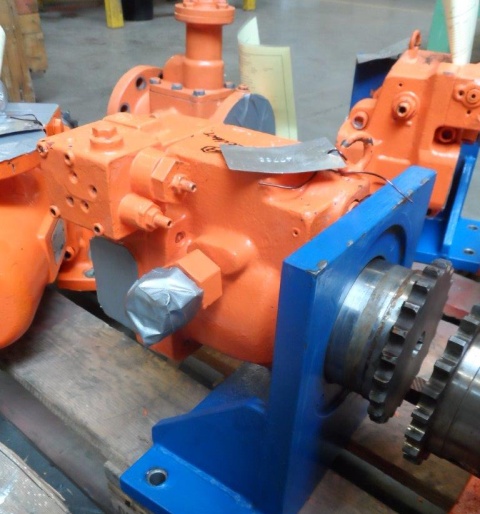

De verbeteringen zijn gerealiseerd binnen een onderhoudscontract waarin werkzaamheden zijn vastgelegd en tarieven zijn afgesproken voor standaardrevisies. Het contract betreft 200 volumetrische pompunits met motoraandrijvingen tussen 30 en 400kW.

De pompunits zijn 5 tot 8 jaar in bedrijf en bevinden zich in een petrochemische omgeving. De site is een Seveso inrichting waar Atex richtlijnen van kracht zijn.

Hoe?

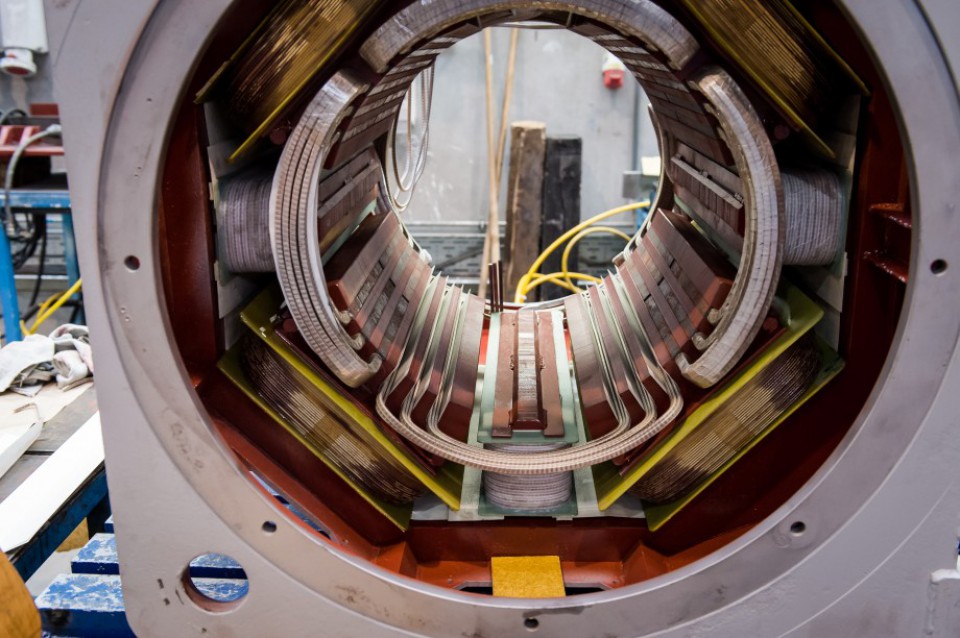

Binnen het contract is Maintenance Partners verantwoordelijk voor het onderhoud van de units bestaande uit pomp, koppeling en motor. De onderhoudsactiviteiten zijn opgesplitst in preventief- en predictief onderhoud en reparaties:

Preventief- & predictief onderhoud

Elke pompunit wordt 4-maandelijks preventief gecontroleerd. De preventieve controles bevatten onder andere:

- Nazicht oliepeil & bijvullen waar nodig

- Controle motor en koppeling

- Controle op lekkage asafdichtingen en flenzen

- Momentcontrole bouten

- Controle quench reservoirs op volume & vermenging

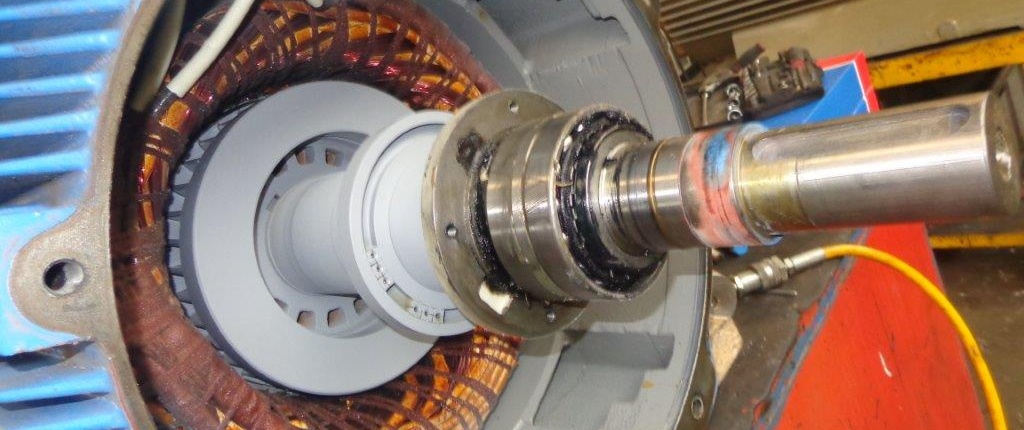

Daarnaast wordt aan elke pompunit 3x per jaar een trillingsmeting uitgevoerd terwijl de pomp in bedrijf is. Ten slotte wordt de uitlijning van elke pomp jaarlijks gecontroleerd en indien nodig gecorrigeerd.

Van elke controle wordt per pompunit een inspectieverslag gemaakt wat gecommuniceerd en bewaard wordt in de Customer Portal. Indien bij inspecties gebreken worden vastgesteld die niet meteen kunnen of moeten hersteld worden, wordt de activiteit ingepland of wordt de pomp en/of motor uitgebouwd voor een revisie.

Curatief onderhoud

Wanneer een uitbouw nodig is, worden de pompen en/of motoren binnen 3, 5 of 7 werkdagen (afhankelijk van de beschadiging) gerepareerd. Hiervoor bestaan vaste tarieven voor werkzaamheden onsite, standaardrevisies en specifieke revisies zoals het leveren van bepaalde spare parts.

Mechanical seals op voorraad

Om snel te kunnen ingrijpen wordt van de meest voorkomende mechanical seals een voorraad aangehouden die direct beschikbaar is. Dit betreft de merken: Chetra, Burgmann en AES. Tevens is de relatie met andere seal leveranciers dusdanig dat een snelle levering gegarandeerd wordt. Zo hoeft er bij revisie geen rekening gehouden te worden met een lange levertijd van de mechanical seals en kan de pomp sneller weer in bedrijf genomen worden.

Rapportering & Evaluatie

Alle rapportage en communicatie rond het onderhoud van pompunits verloopt via MP’s Customer Portal. Dit is een cloud toepassing die oplossingen biedt voor:

- Uitwisseling van zware bestanden

- Centraliseren van de rapportering en andere administratie (door de klant te bepalen)

- Rapporten en bestanden onmiddellijk beschikbaar maken voor alle partijen

- Zekerheid geven dat steeds de laatste versie ter beschikking is

Daarnaast biedt de Customer Portal de mogelijkheid om de onderhoudsgeschiedenis van installaties op te volgen op functieniveau en individueel per machine op het unieke serienummer.

De klant ontvangt maandelijks een rapport van alle uitgevoerde werkzaamheden binnen het contract en elk half jaar wordt een evaluatie gemaakt.

Resultaat: lagere kosten & grotere beschikbaarheid

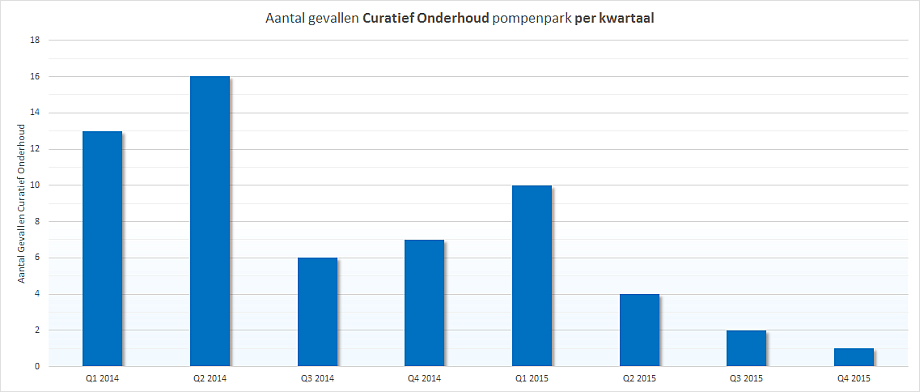

Het resultaat van de aanpak is aan het einde van het tweede jaar duidelijk zichtbaar. De beschikbaarheid van het machinepark is aanzienlijk vergroot.

Het aantal gevallen van ongepland curatief onderhoud is gedaald van 13 aan het begin van het contract naar 2 aan het einde van het tweede jaar:

Tegelijkertijd zijn de onderhoudskosten vrijwel gehalveerd en is het aandeel curatief onderhoud (CM – ongeplande stilstand) gedaald tot 1/3 van de oorspronkelijke kosten. Het aantal geplande reparaties (RM) is toegenomen dankzij de uitvoering van de preventieve- en predictieve inspecties (PM).

Ook worden verbeteringen (IM) aangebracht die de betrouwbaarheid verhogen, zoals het upgraden van mechanical seals van enkele naar dubbele uitvoering en verbeteringen aan de sealzittingen.

Volwaardig alternatief voor OEM

De bovenstaande resultaten tonen aan dat Maintenance Partners een volwaardig alternatief is voor OEMs. Maintenance Partners biedt:

- Uitgebreide ervaring

- 1350 pompen onder contract

- Engineering van Spare Parts

- 3D scannen

- Fabricage in huis

- Supply Chain: goede connecties met diverse leveranciers

- Doorlooptijden: Weken in plaats van maanden

Daarnaast heeft Maintenance Partners ervaring met alle veelvoorkomende pompmerken, zoals:

| Flowserve |

Acec |

Dresser |

| KSB |

Andritz |

Garner Denver |

| Ensival-Moret |

Byron Jackson |

Hayward Tyler |

| Bornemann |

David Brown Pumps |

Johnson |

| Houttuin |

DB Union |

Maag |

| Vogel |

Stork |

Nash |

| Alfa Laval |

Sterling |

Torishima |

| Allweiler |

Sihi |

Ruhrpumpen |

| Sulzer |

Weir |

Stork |

| Sterling |

Worthington |

… |

Interesse?

De onderhoudsaanpak is toepasbaar op elke installatie, ongeacht grootte. Bent u geïnteresseerd in het verlagen van uw onderhoudskosten of het verbeteren van de betrouwbaarheid van uw installaties? Contacteer ons dan vrijblijvend via +32(0)3 541 7140 of stuur ons een bericht.

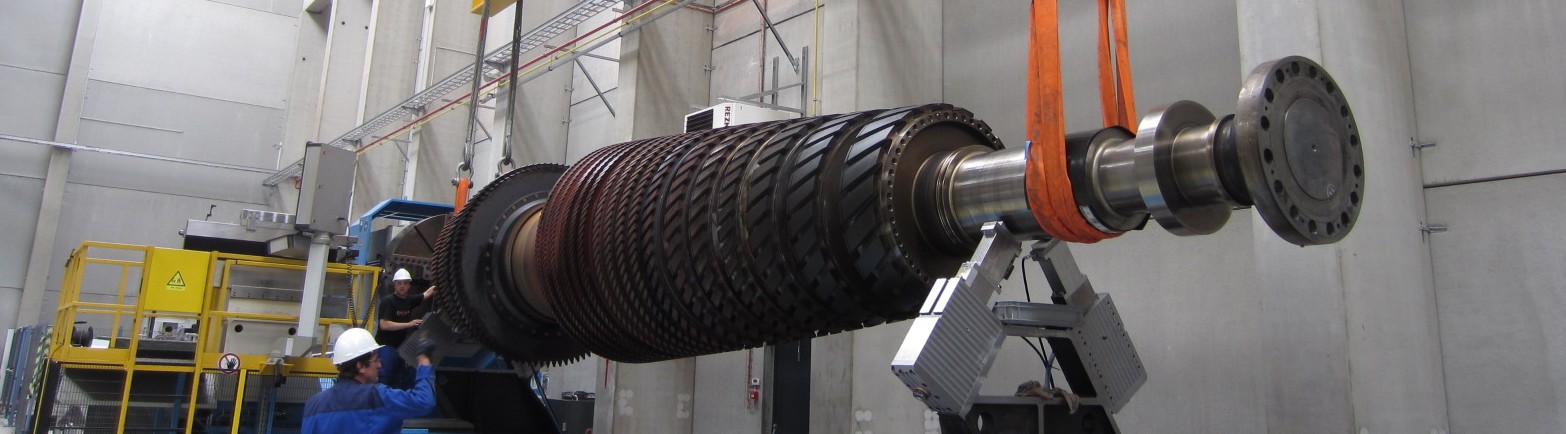

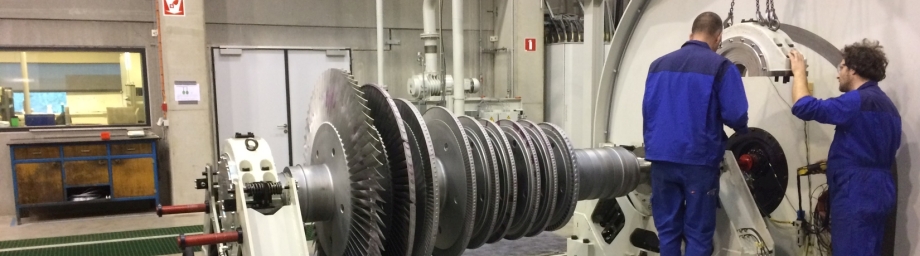

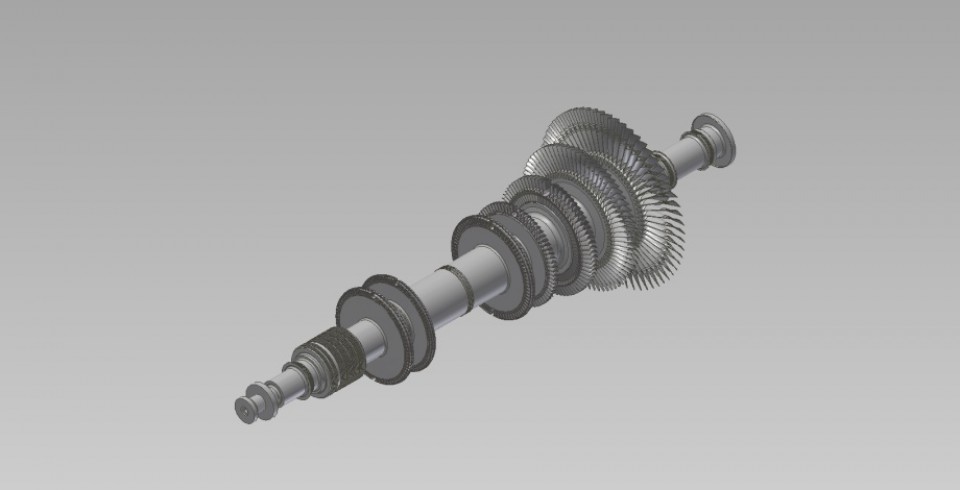

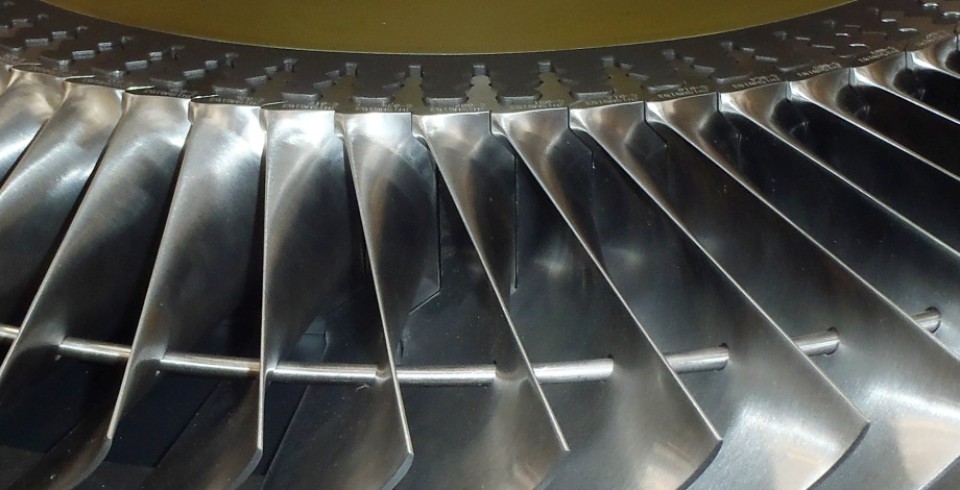

Voorbereiding: Demontage & Engineering

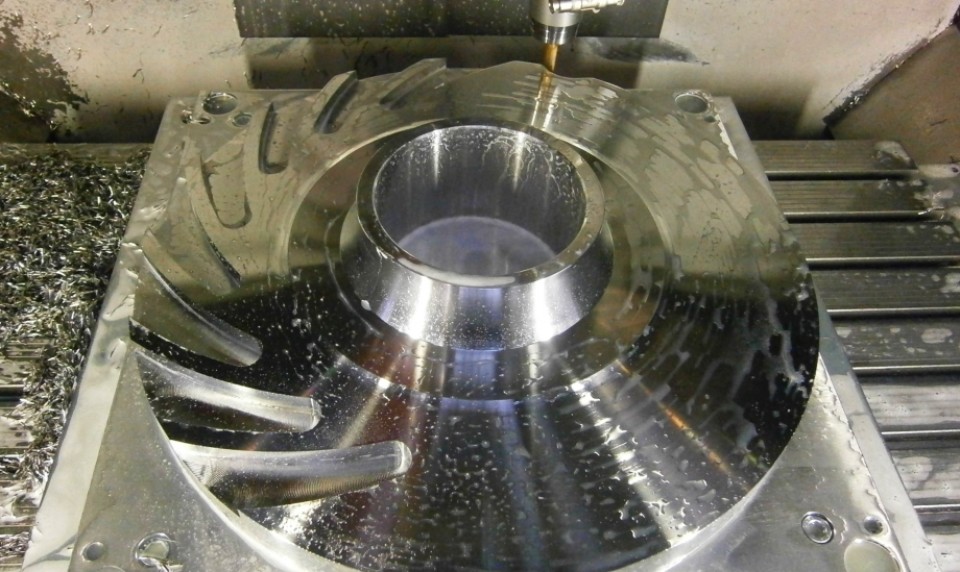

Voorbereiding: Demontage & Engineering nieuwe impellers te leveren op basis van redesign en modeleren.

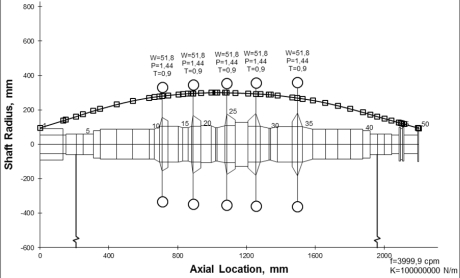

nieuwe impellers te leveren op basis van redesign en modeleren. Om vast te stellen welke verbeteringen haalbaar of noodzakelijk zijn maakt ons engineering team gebruik van fluid dynamic software. Hiermee wordt een simulatie gemaakt van de rotor en kan het effect van aanpassingen vooraf berekend worden.

Om vast te stellen welke verbeteringen haalbaar of noodzakelijk zijn maakt ons engineering team gebruik van fluid dynamic software. Hiermee wordt een simulatie gemaakt van de rotor en kan het effect van aanpassingen vooraf berekend worden.

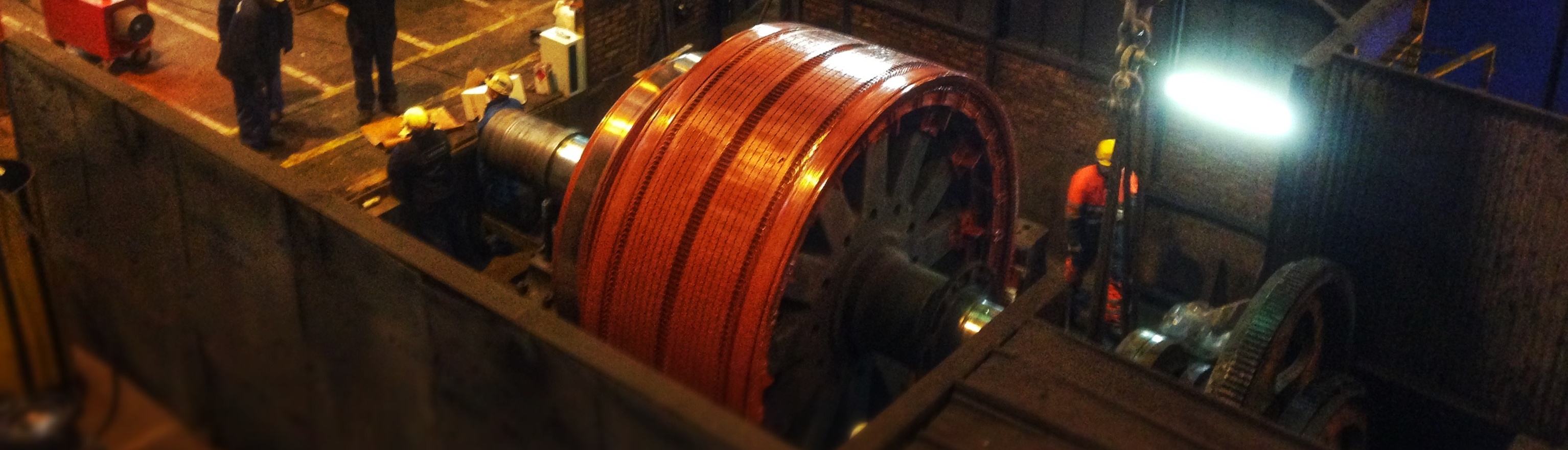

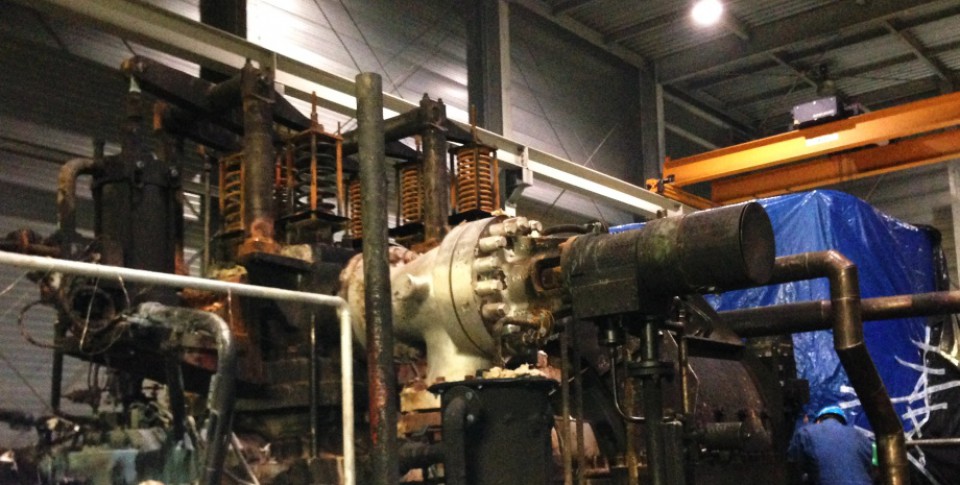

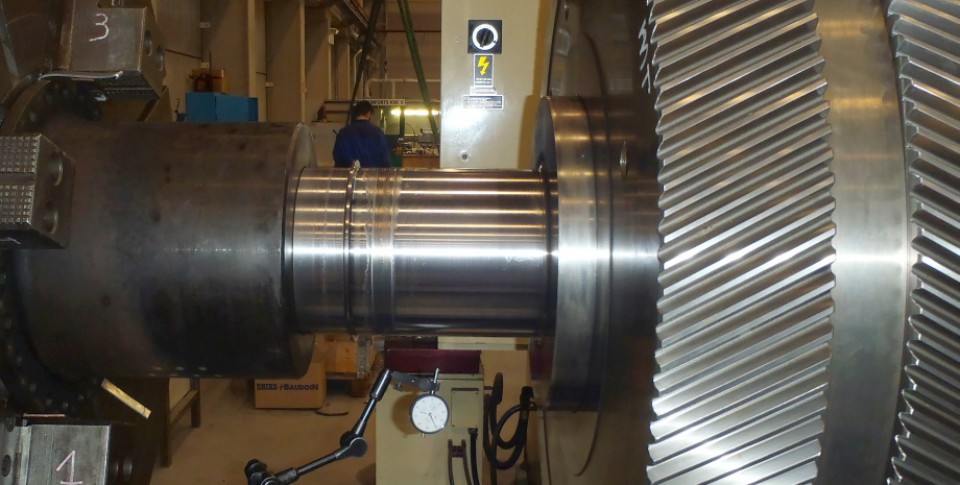

especialiseerde field service teams begon aan de heropbouw van de stoomturbine en generator. De werkzaamheden onsite omvatten het volgende:

especialiseerde field service teams begon aan de heropbouw van de stoomturbine en generator. De werkzaamheden onsite omvatten het volgende:

De inzet voor Maintenance Partners was om zoveel mogelijk collega’s in beweging te brengen voor het goede doel VZW Bart Van Den Bossche. De

De inzet voor Maintenance Partners was om zoveel mogelijk collega’s in beweging te brengen voor het goede doel VZW Bart Van Den Bossche. De

Onverwachtse uitval

Onverwachtse uitval