Maintenance Partners werd benaderd om auxiliary pompen en motoren te inspecteren en repareren voor een klant in Italië. De pompen en motoren zijn hulpwerktuigen van een 660MW MHI stoomturbine die onder andere gebruikt worden in de oliesystemen.

Geplande shutdown

De opdracht was onderdeel van een geplande shutdown aan de 660MW MHI stoomturbine. Tijdens de shutdown voerde Mitsubishi Hitachi Power Systems een major inspectie uit, waarbij de bovencasing van de turbine gelicht werd en de rotor geïnspecteerd kon worden om de bedrijfszekerheid en veiligheid van de stoomturbine te garanderen. Door Maintenance Partners in te schakelen voor de auxiliary pompen en motoren was er voor de eindklant een volledige oplossing voor de shutdown van de stoomturbine.

De opdracht was onderdeel van een geplande shutdown aan de 660MW MHI stoomturbine. Tijdens de shutdown voerde Mitsubishi Hitachi Power Systems een major inspectie uit, waarbij de bovencasing van de turbine gelicht werd en de rotor geïnspecteerd kon worden om de bedrijfszekerheid en veiligheid van de stoomturbine te garanderen. Door Maintenance Partners in te schakelen voor de auxiliary pompen en motoren was er voor de eindklant een volledige oplossing voor de shutdown van de stoomturbine.

Scope: Inspectie & Revisie 22 roterende machines

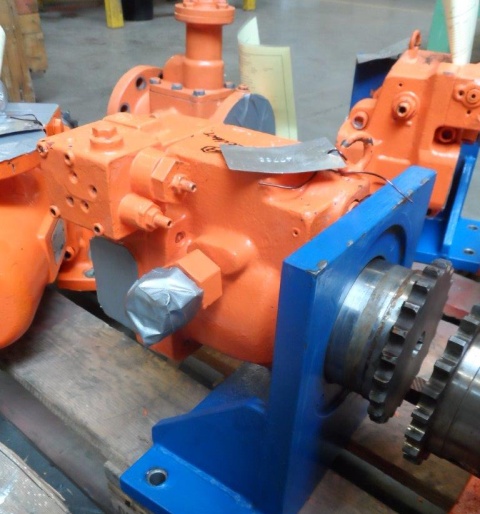

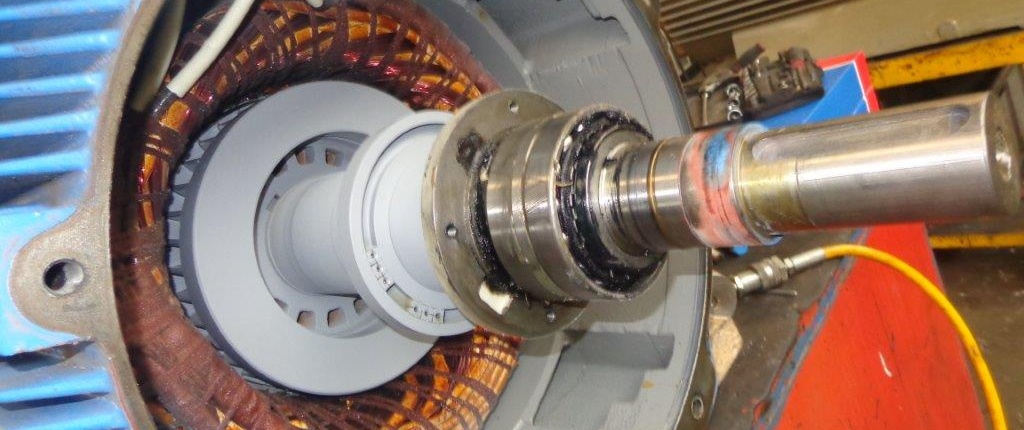

In totaal omvatte de opdracht 22 roterende machines: 13 AC elektromotoren met vermogens variërend van 5.5kW tot 110kW, 2 gelijkstroommotoren en 7 pompen. Hoewel de pompen en motoren relatief kleine vermogens hebben zijn ze essentieel voor het functioneren van de stoomturbine. De roterende machines worden namelijk gebruik voor het verpompen van smeerolie, het smeren van de glijlagers, conditioneren van de olie.

Alle roterende machines werden geïnspecteerd, de standaard inspecties bevatten:

- Demontage

- Mechanische metingen

- Reinigen & Drogen

- Vervangen van lagers

- Montage

- Elektrische tests

- Trillingsmetingen

- Opmaken van rapport

- Inpakken voor transport

Bij een aantal motoren en pompen bleek uit de inspectie dat er reparaties nodig waren, zoals het machineren & opzuiveren van collectoren (gelijkstroommotoren), verbussen van lagerhuizen, repareren van mechanical seals en asreparaties.

Inkorting planning: 12 werkdagen -> 9 kalenderdagen

Om operationele redenen was de eindklant genoodzaakt de planning te verschuiven. Hierdoor werd de oorspronkelijke planning van 12 werkdagen ingekort naar 9 kalenderdagen. Bovendien viel er een lang weekend binnen de nieuwe planning waardoor de ‘’standaard’’ werkzaamheden ineens uitdaging vormden. Om het overzicht te behouden werd besloten om de gehele opdracht uit te voeren in onze werkplaats in Naninne.

De korte en snelle communicatielijnen maakten het mogelijk om deze standaard inspectie in 9 kalenderdagen te klaren, inclusief de reparaties van mechanical seals, het verbussen van enkele lagerhuizen en een tussentijds bezoek door de eindklant voor de inspectie van motoren en pompen en de goedkeuring van de reparaties.

Metingen onsite

Buiten het inspecteren, repareren en onbelast testen van de 22 roterende machines in onze werkplaats, vereiste deze opdracht om de pompen en motoren onder bedrijfsomstandigheden te testen. Een van onze reliability engineers heeft daarom onsite alle benodigde elektrische- en mechanische metingen uitgevoerd terwijl de stoomturbine weer in bedrijf werd genomen.

Het meten van de gereviseerde machines na installatie onder bedrijfsomstandigheden is niet alleen noodzakelijk om zeker te zijn van een goede werking, maar biedt ook nog twee andere voordelen:

- Vergelijken van data na revisie met fabriekspecificaties en -toleranties

- De mogelijkheid voor het opstellen van preventieve onderhoudsprogramma’s

Flexibiliteit & Klantgerichtheid

Dankzij de flexibiliteit en klantgerichtheid van het team in Naninne kon deze klus in hoog tempo geklaard worden. Hierdoor kon de planning van de shutdown gerespecteerd worden, zodat de stoomturbine op tijd opgestart werd, tot grote tevredenheid van de opdrachtgever (MH Power Systems Belgium) en de Italiaanse eindklant.

Lees ook