Notre société soeur Mitsubishi Hitachi Power Systems Belgium a pris contact avec Maintenance Partners pour des travaux d’inspection et réparation de pompes et moteurs auxiliaires pour un client en Italie. Ces pompes et moteurs sont les outils d’une turbine à vapeur MHI de 660MW qui servent entre autres aux systèmes à huile.

Shutdown Planifié

Shutdown Planifié

La mission faisait partie du shutdown planifié d’une turbine à vapeur MHI de 660MW. Durant le shutdown, Mitsubishi Hitachi Power Systems a réalisé une inspection d’envergure, par lequel le rotor a pu être inspecté afin de garantir la sécurité de l’entreprise et de la turbine. Toutes les compétences internes à Mitsubishi Hitachi Power Systems ont été mobilisées afin d’apporter au client final une solution complète au shutdown de la turbine à vapeur.

Scope: 22 machines rotatives

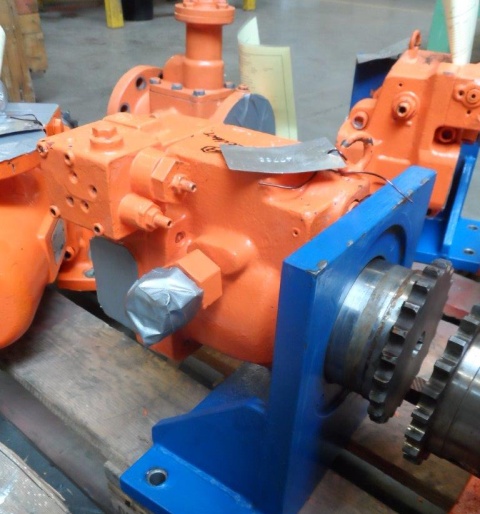

La commande comptait au total 22 machines rotatives: 13 C moteurs électriques de puissance variant entre 5.5kW et 110kW, 2 moteurs à courant continu et 7 pompes. Même si ces appareils sont de puissance relativement faible, ils sont vraiment essentiels pour le fonctionnement de la turbine à vapeur. Les machines rotatives sont notamment utilisées pour le pompage de l’huile de graissage, le graissage de paliers lisses (jacking oil), le conditionnement de l’huile.

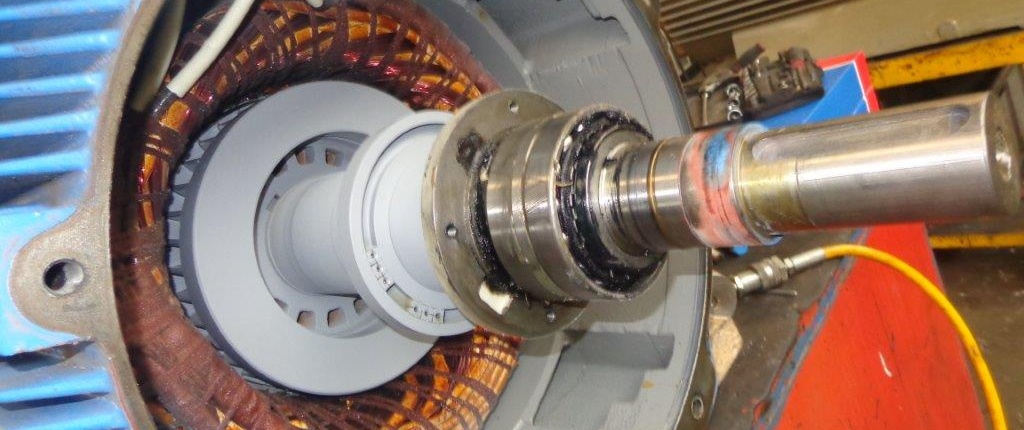

Toutes les machines rotatives ont été inspectées, les inspections standards comportment:

- Démontage

- Mesures mécaniques

- Nettoyage & séchage

- Remplacement de roulements

- Montage

- Tests électriques

- Mesures vibratoires

- Emission de rapports

- Emballage pour transport

Pour certains moteurs et pompes, il apparut lors de l’inspection que des réparations étaient nécessaires, tel que: l’usinage et purification de collecteurs (moteurs à courant continu), rébaguier des flasques, Réparation de seals mécaniques et réparations d’axes.

Réduction du planning: 12 jours de travail –> 9 jours calendriers

Le client final nous a demandé de modifier le planning, ceci pour des raisons opérationnelles. Le planning initial de 12 jours ouvrables est passé à 9 jours calendrier. En outre, un long week-end tombait dans ce nouveau planning, ce qui présentait un autre défi par rapport aux standards habituels. Afin de maintenir une vue d’ensemble sur la mission, il a été décidé de concentrer tous les travaux sur le site de Naninne.

Les lignes de communication courtes et rapides ont rendu cette inspection standard endéans 9 jours tout à fait possible. Ceci incluant les réparations de seals mécaniques, rébaguier des flasques ainsi qu’une visite éclair par le client final pour l’inspection des moteurs et des pompes et l’approbation des réparations.

Measures sur site

Outre l’inspection, la réparation et les tests électriques des 22 machines rotatives sur notre site, cette mission exigeait de tester ces pompes et moteurs dans les conditions de l’entreprise. Un de nos reliability engineers a pour cela réalisé toutes les mesures électriques et mécaniques nécessaires sur site lorsque la turbine à vapeur était à nouveau installée dans la société.

La mesure des machines révisées après installation selon les conditions de l’entreprise est non seulement nécessaire afin d’évaluer du niveau de fonctionnement optimal, mais elle apporte également deux autres avantages:

- Comparaison des données après révision avec les spécifications d’usine et les tolérances d’usine

- La possibilité de réaliser des programmes d’entretien préventifs

Flexibilité & Orientation Client

Grâce à la flexibilité et à l’orientation-client de l’équipe de Naninne, toutes ces tâches ont pu être réalisées à un rythme soutenu. C’est ainsi que le planning du shutdown a pu être respecté et que la turbine à vapeur a pu redémarrer. Le chargé de projets (Mitsubishi Hitachi Power Systems Belgium) et le client final italien ont été pleinement satisfaits de cette prestation.