Maintenance Partners werd gecontacteerd door een klant nadat een Atlas Copco GT 078 L3K1 integrally geared compressor niet opgestart kon worden na een gepland onderhoud. Deze machine is kritisch voor het productieproces van de air separation fabrieken voor de klant was het van belang dat de compressor zo snel mogelijk weer opgestart kon worden.

Maintenance Partners werd gecontacteerd door een klant nadat een Atlas Copco GT 078 L3K1 integrally geared compressor niet opgestart kon worden na een gepland onderhoud. Deze machine is kritisch voor het productieproces van de air separation fabrieken voor de klant was het van belang dat de compressor zo snel mogelijk weer opgestart kon worden.

Ondanks Covid-19 gerelateerde restricties was Maintenance Partners in staat om direct een service engineer naar de klant te sturen om het probleem te analyseren en op te lossen.

Situatie

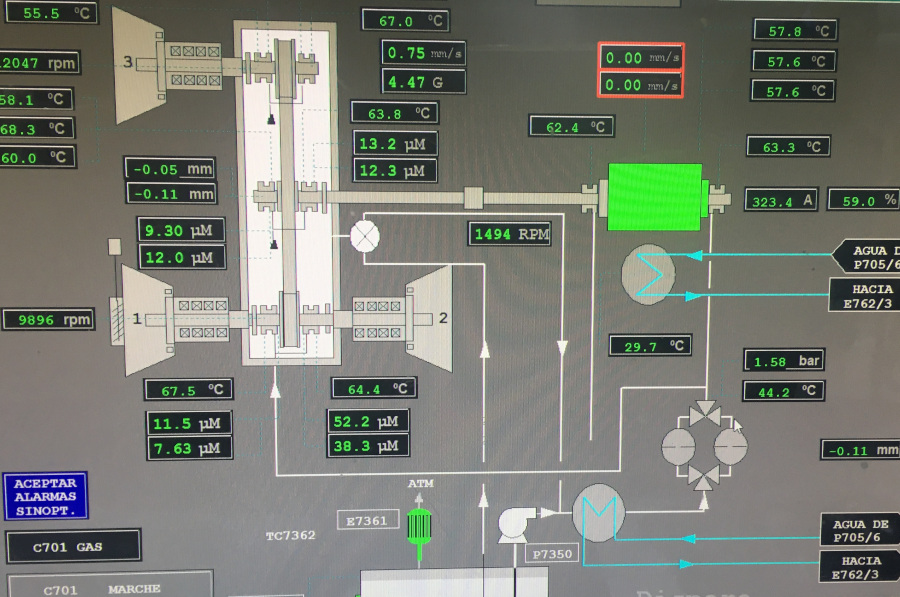

Na een geplande stop van twee dagen kon de compressor niet opnieuw opgestart worden doordat de machine tripte op te hoge trillingswaarden in de lagers van de 2e en 3e stage. Hierop volgend besloten de rotating equipment engineers een tweede poging te doen om de machine te starten met verhoogde alarmwaarden. Dit lukte, na het starten van de compressor stabiliseerden de trillingen zich in de buurt van de oorspronkelijke alarmwaarden. Maar het was duidelijk dat er dringend actie nodig was om uit te zoeken wat de oorzaak was van de hoge trillingswaarden en hoe dit opgelost kon worden.

Ondanks Covid-19 gerelateerde restricties was Maintenance Partners in staat om direct na de vraag van de klant een service engineer te mobiliseren.

Voor de klant was het stoppen van de productie het minst gunstige scenario, maar het onderhoud van de compressor was noodzakelijk. Daarom werd door de klant een plan gemaakt waarin twee dagen vrijgemaakt werden voor het onderhoud van de compressor.

Voorbereiding / Onderzoek

Vanaf dit moment werden een aantal zaken in parallel uitgevoerd om voorbereid te zijn op elk scenario:

- Troubleshooting en analyse van de problemen

- Controleren van spare parts en de staat van de onderdelen

- Inspectie van special tools

- Conroleren van benodigde gereedschappen en hijsmateriaal

- Controleren van de beschikbaarheid van consumables

- Inhuren van lokale manpower voor een eventuele overhaal

- Maken van een gedetailleerde planning met verschillende scopes, afhankelijk van de bevindingen

- Schrijven van gedetailleerde werkinstructies

- Evalueren van verschillende scenario’s, inclusief reparaties en hoogtoerig balanceren indien nodig

Tegelijkertijd werd de root cause analyse uitgevoerd in samenwerking met het competentiecentrum van de klant en de specialist van het vibration monitoring systeem. Uit de analyse kwamen de volgende bevindingen:

- Trillingen 2e trap waarschijnlijk veroorzaakt door onbalans

- Trillingen 3e trap veroorzaakt door bewegingen van de as

- Het was onduidelijk waarom beide problemen zich tegelijkertijd voordeden

Op basis van de bevindingen had de klant voldoende vertrouwen om de compressor een week te laten draaien zodat aan de vereisten van productie gedaan kon worden. In tussentijd werden alle ontbrekende items voor het onderhoud aangekocht en werden de laatste voorbereidingen getroffen.

Uitvoering

Direct nadat de service engineer van Maintenance Partners onsite arriveerde begonnen de werkzaamheden. Dankzij de gedetailleerde planning had de klant alle werkvergunningen vooraf al voorbereid, waren alle tools en het hijsmateriaal klaar voor gebruik en was het team gebriefd over het uit te voeren werk.

Hierdoor konden we zeer efficiënt werken zonder wachttijden of stops door onverwachte problemen.

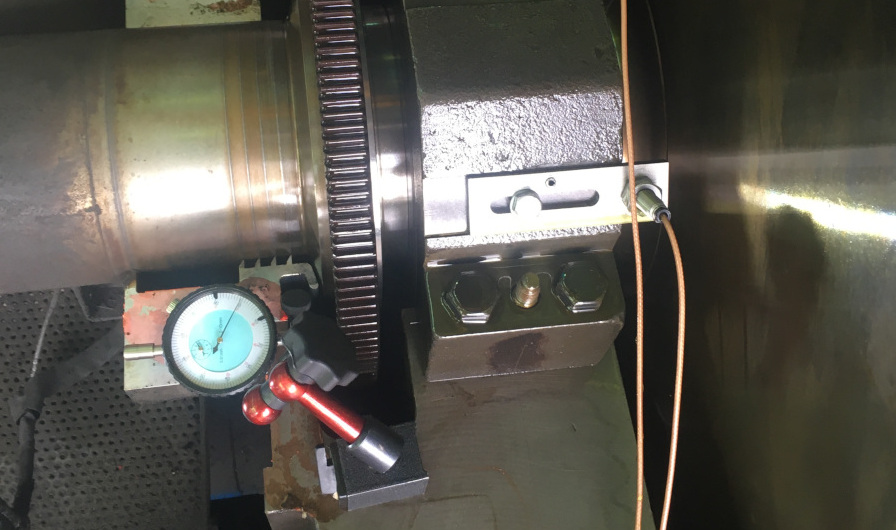

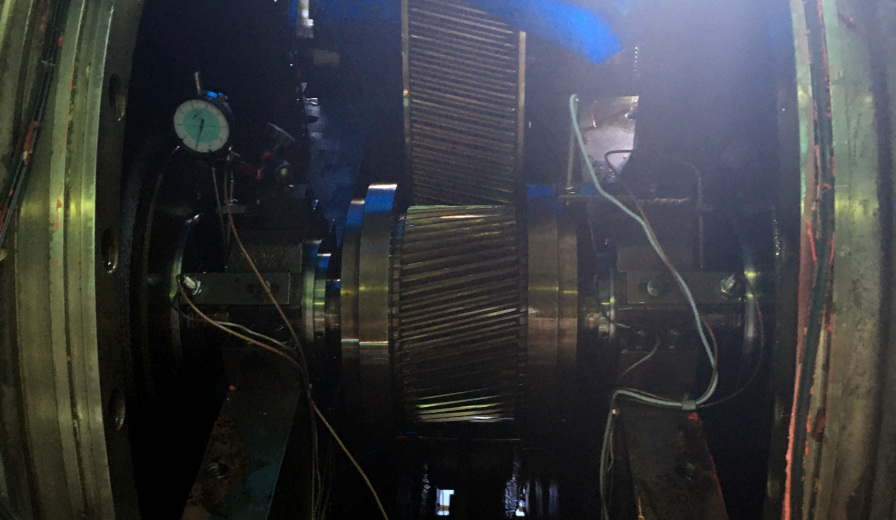

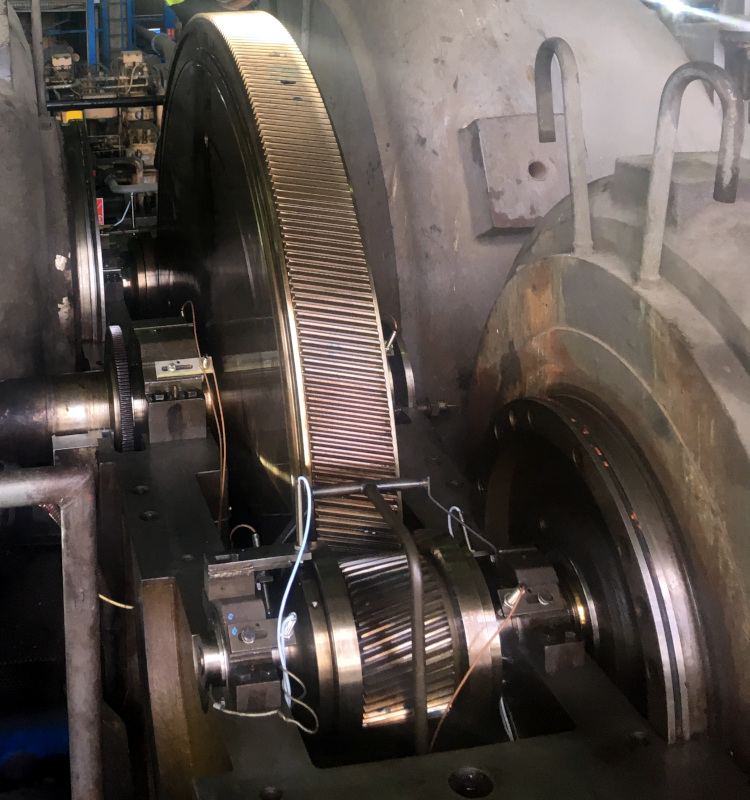

De verschillende trappen werden gedemonteerd, gereinigd en geïnspecteerd. Waar nodig werden correctieve maatregelen getroffen om problemen te verhelpen.

Bevindingen

De voornaamste bevindingen waren:

- De impeller van de 2e trap was niet alleen vervuild, maar was ook aangetast door erosie wat leidde tot onbalans van de impeller

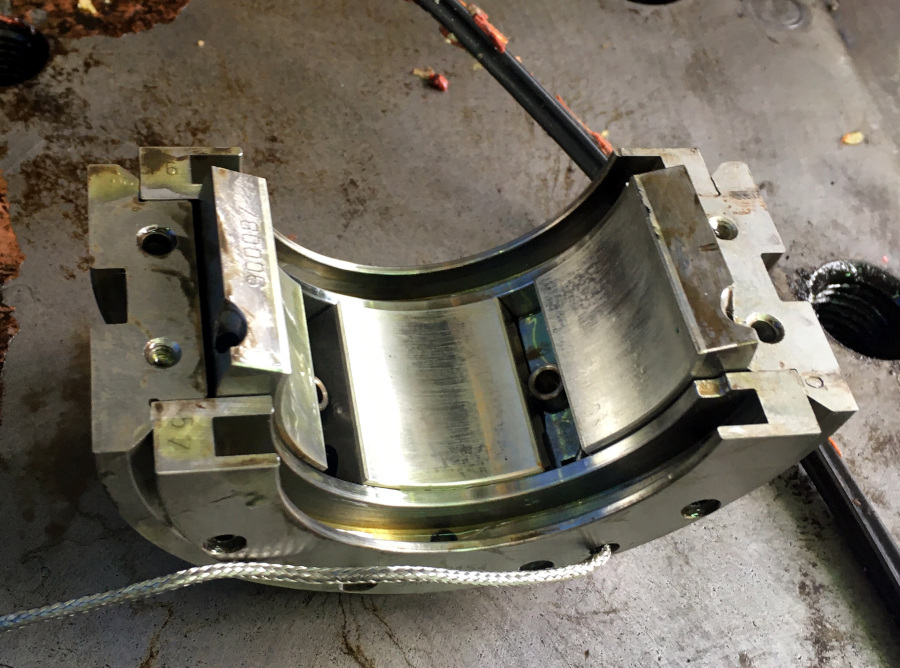

- Bij het lager van de 3e trap werden te grote spelingen vastgesteld

- De carbonringen van de 3e trap waren geblokkeerd, wat diepe groeven in de as veroorzaakte

Daarnaast waren verschillende maten, zoals impeller uitlijning, axiale spelingen etc. buiten tolerantie.

Door de beperkingen in tijd en om niet buiten de voorziene 2 dagen voor het onderhoud te komen werden alleen de meest ernstige problemen opgelost. De minder dringende problemen werden uitgesteld tot de volgende major overhaul.

Opstart

Na de interventie van 2 dagen werd de machine met succes gestart op de 3e dag. De trillingen lagen meteen ver beneden de alarmwaarden. Hierdoor kunnen we met vertrouwen zeggen dat de compressor kan blijven draaien tot de volgende major overhaul.

Daarnaast kijken we uit naar het plannen van het onderhoud van 3 andere bull gear compressoren in 2022.

Resultaat voor de klant

Dankzij de snelle interventie kon het troubleshooten uitgevoerd worden binnen de vooropgestelde planning van 2 dagen en hadden de problemen een minimale invloed op de productie van de klant.

Daarnaast kan de klant de compressor blijven gebruiken tot de volgende major overhaul.

Contacteer ons

Wilt u meer weten over troubleshooting of over onze services aan turbocompressoren? Bel ons 24/7 op +32 (0)3 541 71 40 of stuur ons een bericht via het onderstaande formulier: