Maintenance Partners a été contacté par un client après l’impossibilité de redémarrer un compresseur centrifuge à réducteur intégré Atlas Copco GT 078 L3K1, et cela après un entretien programmé. Cette machine est critique pour le processus de production de l’unité de séparation d’air. Pour le client, il était important que le compresseur puisse être remis en marche le plus rapidement possible.

Maintenance Partners a été contacté par un client après l’impossibilité de redémarrer un compresseur centrifuge à réducteur intégré Atlas Copco GT 078 L3K1, et cela après un entretien programmé. Cette machine est critique pour le processus de production de l’unité de séparation d’air. Pour le client, il était important que le compresseur puisse être remis en marche le plus rapidement possible.

Malgré les restrictions liées à la Covid-19, Maintenance Partners a été en mesure de mobiliser directement un ingénieur de maintenance pour analyser et résoudre le problème.

Situation

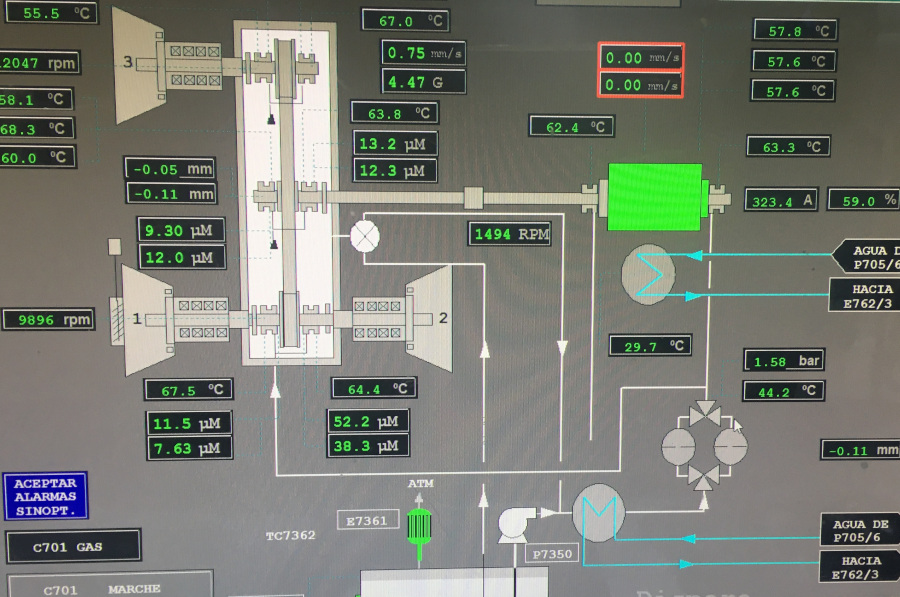

Après un arrêt programmé de deux jours, le compresseur n’a pu être redémarré car la machine ‘trébuchait’ sur des valeurs de vibration trop élevées dans les roulements des 2e et 3e étages. Les ingénieurs du matériel rotatif ont alors décidé de procéder à une deuxième tentative pour démarrer la machine avec des valeurs d’alarme augmentées. Cela a réussi; après le démarrage du compresseur, les vibrations se sont stabilisées proches des valeurs d’alarme initiales. Mais il était clair qu’il fallait agir de toute urgence pour trouver ce qui causait les valeurs de vibration élevées et comment résoudre ce problème.

Malgré les restrictions liées au Covid-19, Maintenance Partners a été en mesure de mobiliser un ingénieur de maintenance directement après la demande du client.

Pour le client, l’arrêt de la production était le scénario le moins favorable, mais l’entretien du compresseur était nécessaire. Le client a donc établi un plan dans lequel deux jours étaient réservés à l’entretien du compresseur.

Préparation / étude

A partir de là, plusieurs choses ont été exécutées en parallèle afin d’être préparé à tous les scénarios :

- Dépannage et analyse des problèmes

- Contrôle des pièces de rechange et de l’état des pièces

- Inspection d’outils spéciaux

- Contrôle des appareils et du matériel de levage nécessaires

- Contrôle de la disponibilité des consommables

- Recours à la main-d’œuvre locale pour un rattrapage éventuel

- Réalisation d’un planning détaillé avec différents champs d’application, en fonction des observations

- Rédaction d’instructions de travail détaillées

- Evaluation de différents scénarios, dont des réparations et un équilibrage à grande vitesse si nécessaire

En même temps, l’analyse de la cause principale a été exécutée en coopération avec le centre de compétence du client et le spécialiste du système de contrôle des vibrations. L’analyse a permis les constatations suivantes :

- Vibrations de 2e degré probablement causées par un déséquilibre

- Vibrations de 3e degré causées par les mouvements de l’axe

- La raison pour laquelle les deux problèmes sont apparus simultanément n’était pas claire

Sur la base des constatations, le client était suffisamment confiant pour faire tourner le compresseur pendant une semaine de manière à pouvoir répondre aux exigences de la production. Dans l’intervalle, tous les éléments manquants pour l’entretien ont été achetés et les derniers préparatifs ont été faits.

Exécution

Les travaux ont commencé directement après l’arrivée sur place de l’ingénieur de maintenance de Maintenance Partners. Grâce au planning détaillé, le client avait déjà préparé tous les permis de travail au préalable, tous les outils et le matériel de levage étaient prêts à l’emploi et l’équipe avait été informée du travail à exécuter.

Cela nous a permis de travailler de manière très efficace sans temps d’attente ni d’arrêts dus à des problèmes imprévus.

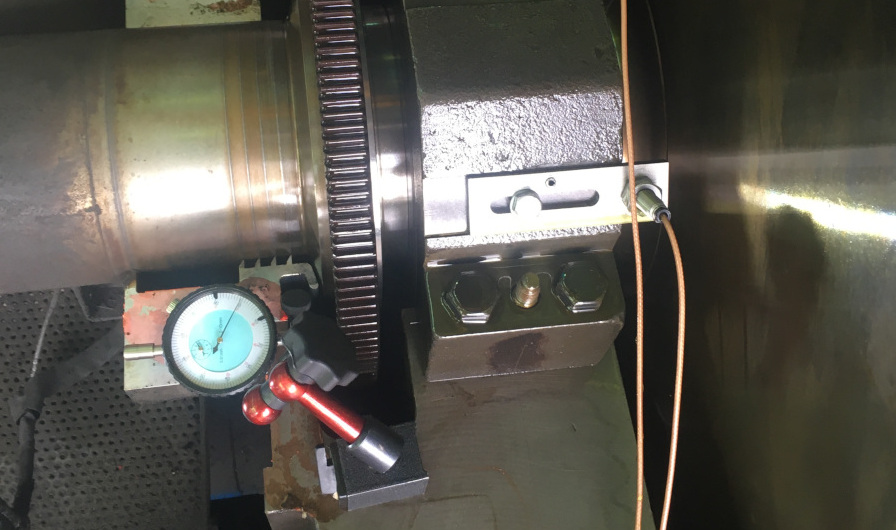

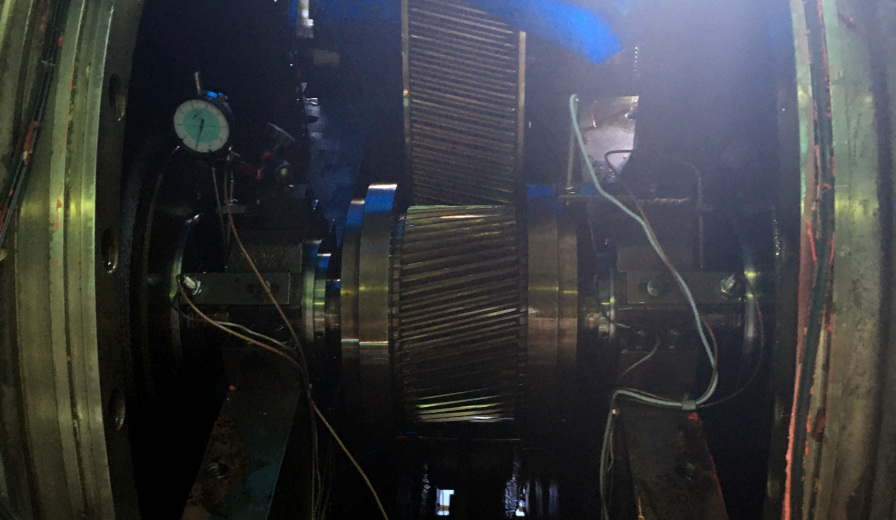

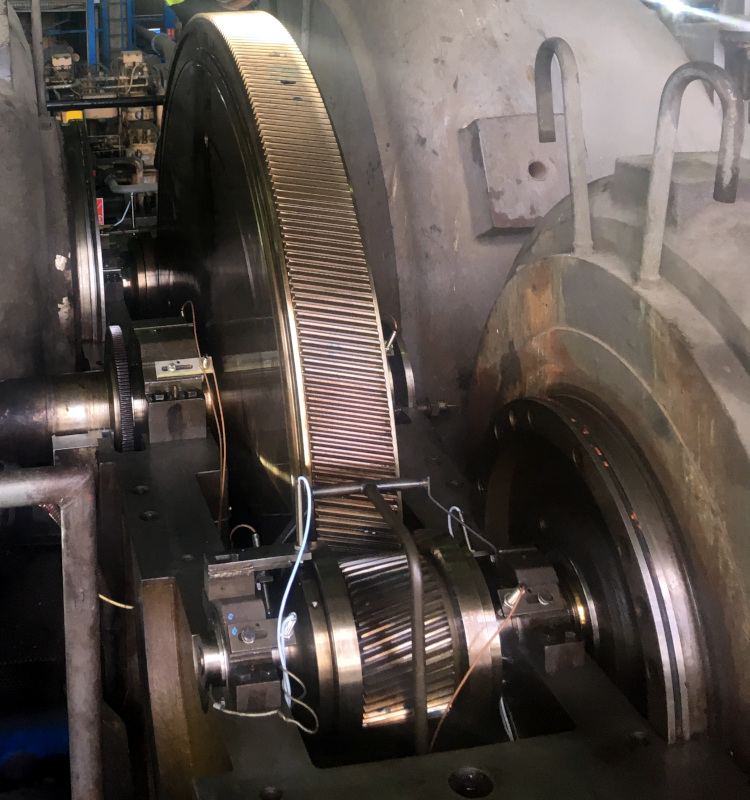

Les différents étages ont été démontés, nettoyés et inspectés. Lorsque c’était nécessaire, des mesures correctives ont été prises pour remédier aux problèmes.

Constatations

Les travaux ont commencé directement après l’arrivée sur place de l’ingénieur de maintenance de Maintenance Partners. Grâce au planning détaillé, le client avait déjà préparé tous les permis de travail au préalable, tous les outils et le matériel de levage étaient prêts à l’emploi et l’équipe avait été informée du travail à exécuter.

Cela nous a permis de travailler de manière très efficace sans temps d’attente ni d’arrêts dus à des problèmes imprévus.

Les différents étages ont été démontés, nettoyés et inspectés. Lorsque c’était nécessaire, des mesures correctives ont été prises pour remédier aux problèmes.

Les constatations les plus importantes s’énonçaient comme suit :

- L’hélice du 2e étage était non seulement encrassée, mais avait aussi été attaquée par l’érosion, ce qui entraînait le déséquilibre de l’hélice

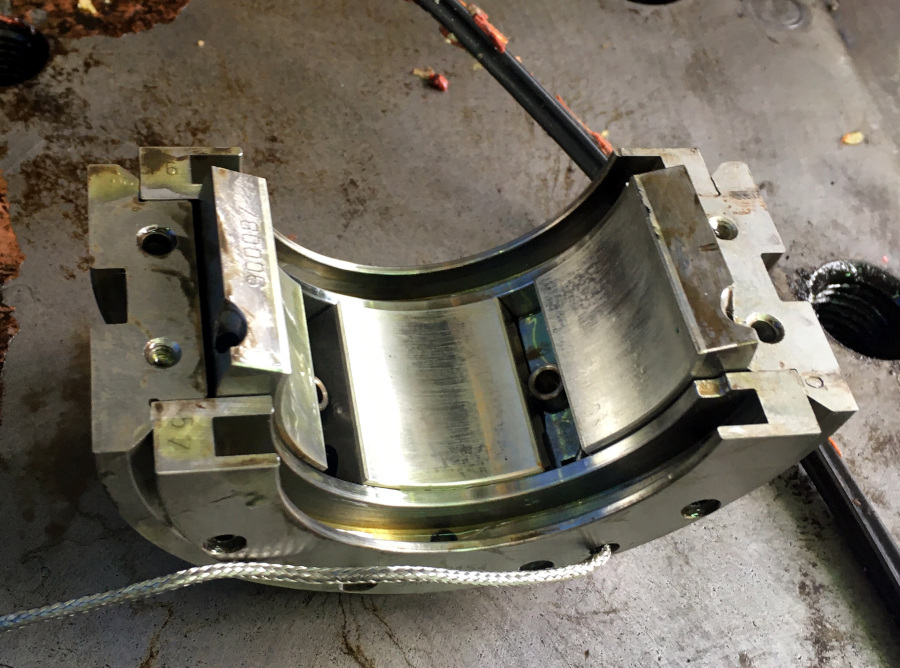

- Pour le palier du 3e étage, des jeux trop importants ont été constatés

- Les anneaux de carbone du 3e étage étaient bloqués, ce qui a provoqué des rainures profondes dans l’axe

Outre cela, différentes mesures, comme l’alignement de l’hélice, les jeux axiaux, etc. étaient hors tolérance.

En raison des limitations de temps et afin de ne pas dépasser les 2 journées prévues pour la maintenance, seuls les problèmes les plus graves ont été résolus. Les problèmes moins urgents ont été reportés au gros entretien suivant.

Démarrage

Après l’intervention de 2 jours, la machine a été mise en marche avec succès le 3e jour. Les vibrations se situaient immédiatement bien en dessous des valeurs d’alarme. C’est pourquoi nous pouvons dire avec certitude que le compresseur peut continuer à tourner jusqu’au gros entretien suivant.

Par ailleurs, nous nous réjouissons également de planifier l’entretien de 3 autres compresseurs centrifuges à réducteur intégré en 2022Vous souhaitez en savoir plus sur le dépannage ou sur nos services de turbocompresseurs ? Appelez-nous 24h/24 et 7j/7 au

Résultat pour le client

Grâce à l’intervention rapide, le dépannage a pu être exécuté dans les limites du planning prévu de 2 jours et les problèmes ont eu une influence minimale sur la production du client.

En outre, le client peut continuer à utiliser le compresseur jusqu’au gros entretien suivant.

Nous contacter

Vous souhaitez en savoir plus sur le dépannage ou sur nos services de turbocompresseurs ? Appelez-nous 24h/24 et 7j/7 au +32 (0)3 541 71 40 🇧🇪 / +33(0)2 72 74 89 65 🇫🇷 ou envoyez-nous un message à l’aide du formulaire ci-après :