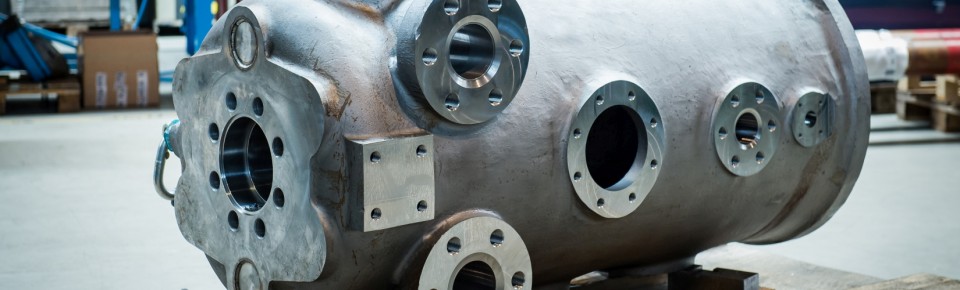

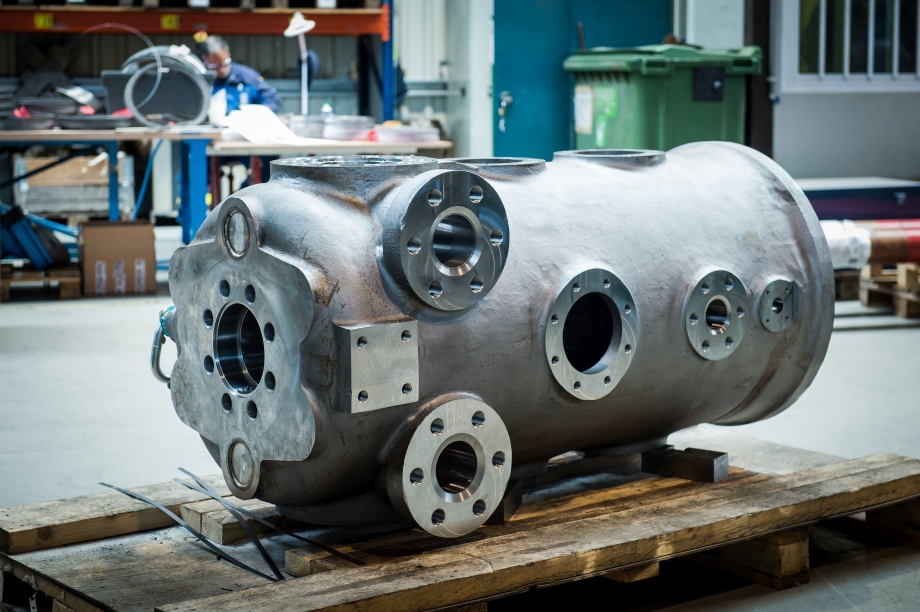

Grâce à la rétroconception, la fiabilité des cylindres des compresseurs à piston a été améliorée et la production de notre client a pu être augmentée. Il s’agit de compresseurs à piston des années ’60 qui sont utilisés pour la compression de gaz ammoniac (NH3). Le gaz ammoniac a attaqué les cylindres des compresseurs après un certain temps. Les sièges de soupape, notamment, ont été endommagés, ce qui fait que la fiabilité de la machine n’a pu être garantie.

Ce type de compresseur ne pouvait plus être livré neuf. Pour que les compresseurs puissent continuer à être utilisés, le client a pris contact avec Maintenance Partners.

Demande du client : prolonger la durée de vie parallèlement à une production augmentée

La demande du client ne concernait pas uniquement le renouvellement des cylindres, mais aussi la prolongation de la durée de vie parallèlement à une production augmentée. Cette demande était un cas parfait pour notre vision des Engineered Services selon laquelle les solutions d’entretien et de fiabilité de machines rotatives forment la base de l’amélioration de la fiabilité, de la production et de l’efficience de l’ensemble du processus de production.

Rétroconception

Etude du matériau

La division engineering de Maintenance Partners a d’abord exécuté une analyse de faisabilité. Dans ce contexte, une étude étendue a permis de définir le matériau qui était le plus approprié aux exigences du client. Le nouveau matériau devait être à l’épreuve des propriétés du produit et d’une pression augmentée de manière à pouvoir prolonger sa durée de vie.

Ensuite, le compresseur existant a été totalement scanné en 3D après quoi des plans ont été élaborés. Ces derniers ont été utilisés pour réaliser un modèle de fonte et développer la procédure de moulage correspondante. Ensuite, les pièces ont été moulées par d’une société externe.

Usinage

Les dimensions des pièces moulées et les défauts éventuels au cours du processus de moulage ont été vérifiés. La division engineering a proposé les procédures nécessaires pour l’usinage des pièces coulées et des outils spéciaux ont été confectionnés pour le fraisage des pièces.

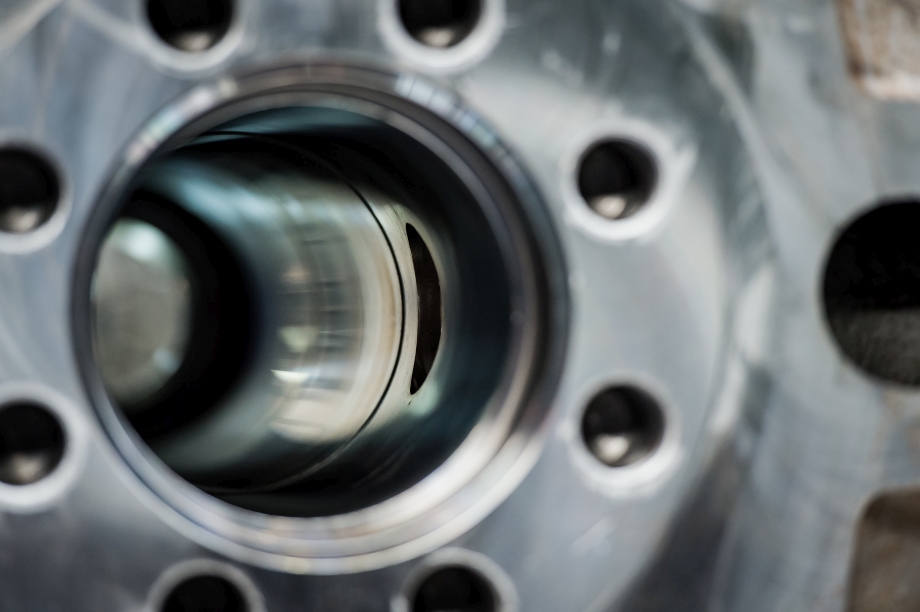

Dans l’atelier mécanique de MP, les pièces moulées ont été usinées sur l’aléseuse-fraiseuse Tos Varnsdorf. Pour ce faire, on a notamment utilisé une tête de fraise à commande CNC pour pouvoir usiner l’intérieur des cylindres.

Contrôle qualité – Essais de pression

Les dimensions des pièces moulées et les défauts éventuels au cours du processus de moulage ont été vérifiés. La division engineering a proposé les procédures nécessaires pour l’usinage des pièces coulées et des outils spéciaux ont été confectionnés pour le fraisage des pièces.

Dans l’atelier mécanique de MP, les pièces moulées ont été usinées sur l’aléseuse-fraiseuse Tos Varnsdorf. Pour ce faire, on a notamment utilisé une tête de fraise à commande CNC pour pouvoir usiner l’intérieur des cylindres.

Avantage pour le client

Grâce à la rétroconception des cylindres, les compresseurs ont été totalement adaptés au processus et au produit du client. Il s’ensuit que la fiabilité et la durée de vie ont été également garanties pour une pression et une production augmentées.

En savoir plus?

Voulez-vous savoir comment la rétroconception peut améliorer la fiabilité et la production de vos machines tournantes ? Contactez-nous au +33 (0)2 40 95 96 41 ou envoyez-nous un message.